Вібро очисники рідини поличного типу

Цель данной статьи - помочь Вам, без ненужных потерь времени на бесконечные беседы, самостоятельно, но уверенно разобраться в

принципе действия нашего оборудования и сказать ему “Да” или “Нет” твердо, без малейших сомнений в том, что фирма в Вашем лице поступила совершенно правильно. Авторы заранее приносят свои извинения тем читателям, которым уровень изложения материала покажется излишне упрощенным, местами даже легкомысленным, что характерно для получающей все большее распространение литературы нового типа, литературы, предназначенной для “Чайников”. Извините – законы жанра. А также приносим свои извинения тем, кто мало что понял из прочитанного, ориентированного на среднего школьника начальных классов. Первым мы посоветуем ограничиться беглым просмотром, а вторым – не мучить себя и найти другое занятие, там где мало физики, но много лирики.

ПРИНЦИПИАЛЬНОЕ УСТРОЙСТВО И РАБОТА ВИБРООБОРУДОВАНИЯ ДЛЯ ОЧИСТКИ И РАЗДЕЛЕНИЯ ЖИДКОСТЕЙ

производства НПО МИНЭТЭК-ТЕХНОЛОГИИ

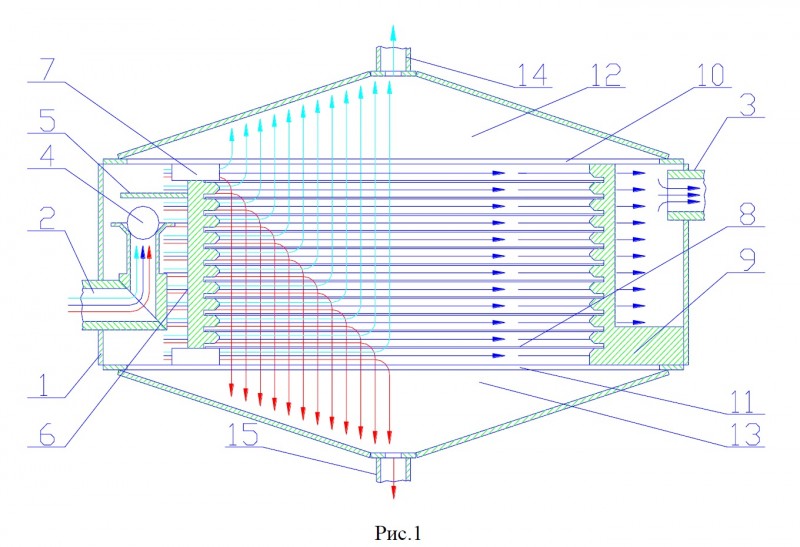

Все типы виброоборудования нашего предприятия для очистки жидкостей имеют, безусловно, свои индивидуальные особенности, так как они предназначены для очистки различных по своим физическим свойствам жидкостей от загрязнений, также различных по своим физическим свойствам и в различных условиях. Но, поскольку, принципиально во всех случаях решается одна и та же задача на основании одной и той же технической идеи, то и все типы виброочистителей имеют принципиально одно и то же устройство, которое схематично представлено на Рис.1.

Виброочиститель,

Виброочиститель, как правило, состоит из сварного корпуса 1, в который вварен входной патрубок 2 и выходной патрубок 3. Входной патрубок 2 имеет изогнутую конструкцию. Его конец, находящийся внутри виброочистителя представляет собой седло, в котором свободно лежит шарик-боек 4. Над шариком-бойком 4 расположен медиатор 5, жестко закрепленный на подвижной рейке 6. Подвижная рейка 6 имеет возможность вертикально перемещаться в двух направляющих 7. В пазы подвижной рейки 6 вставлены пластины 8, которые заходят, также, в пазы нескольких неподвижных реек 9, одну из которых можем видеть на рисунке. В верхней и нижней частях корпуса 1 имеются щели 10 и 11. Щель 10 соединяет внутренний объем корпуса 1 с верхним сборником загрязнений 12, а щель 11 – с нижним сборником загрязнений 13. Верхний сборник загрязнений 12 соединен с атмосферой патрубком 14, а нижний сборник загрязнений 13 соединяется с атмосферой патрубком 15. На патрубки 14 и 15 обычно одета запорная арматура (например – пробковые краны), которая на Рис.1 не показана.

Работает виброочиститель следующим образом. Жидкость с загрязнениями через входной патрубок 2 подается в виброочиститель. Поток воздействует на шарик-боек 4, который выходит из статического положения и наносит упорядоченные или хаотические удары по медиатору 5 и входному патрубку 2. Жидкость с загрязнениями проходит между пластинами 8. За время прохождения между пластинами 8, которые собраны в полку, она очищается. Причем, загрязнения, имеющие плотность ниже, чем плотность жидкости, через щель 10 в корпусе 1 поступают в верхний сборник 12, а загрязнения с плотностью, превосходящей плотность жидкости, через щель 11 - в нижний сборник 13.

КАЧЕСТВО ОЧИСТКИ

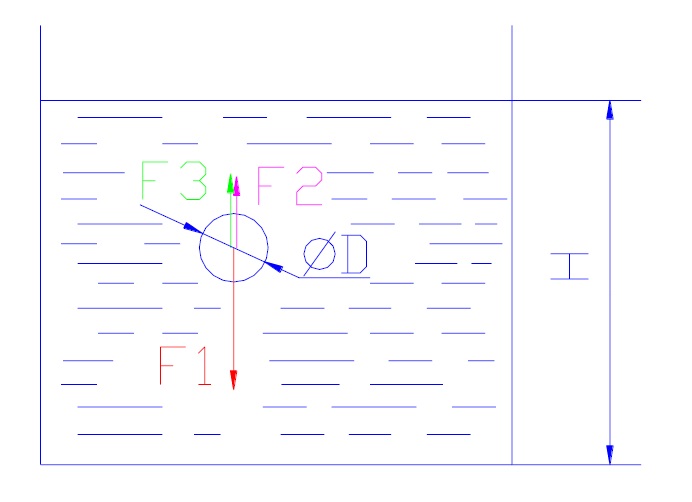

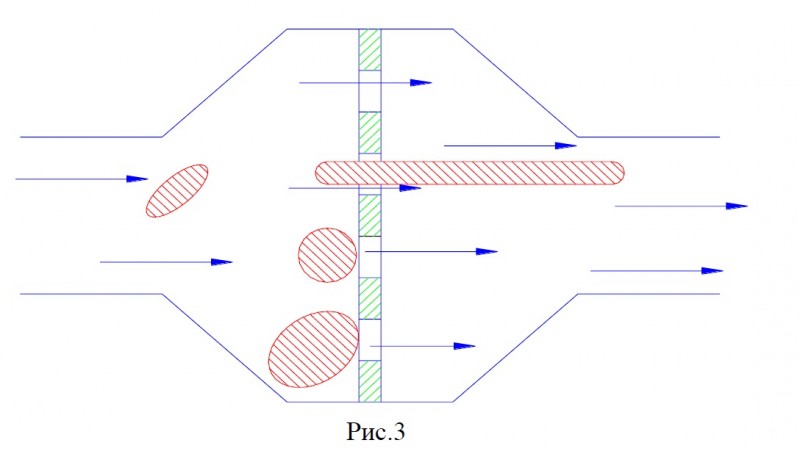

Для того, чтобы определить зависимость качества очистки жидкости от влияющих на нее факторов в виброустановках, рассмотрим, как тонет или всплывает, любое физическое тело в жидкости. Представим, что в сосуд с жидкостью (см. Рис.2), плотность которой , помещено тело, имеющее форму шара. Обозначим его диаметр как D. Пусть плотность этого шара будет больше плотности жидкости , т.е., > . Рассмотрим, какие силы действуют на наш шар. Вертикально вниз на каждое тело, находящееся близко от поверхности Земли, действует сила земного притяжения (обозначим ее F1, и на Рис.2 изобразим красным цветом), которая равна массе тела умноженной на ускорение свободного падения g, т.е., F1 = mg. Если нам известен диаметр шара, то мы легко можем вычислить его объем W, по известной формуле из школьного курса геометрии:

W = Pi D/6 (1)

где Pi = 3,14159… (число “пи”). D - диаметр шара

Зная плотность и объем шара просто найти его массу m:

m =r V = W r Pi D /6 (2)

Итак, на рассматриваемое тело действует сила земного притяжения F1, равная

F1 = Pi r l D g/6 (3)

С другой стороны, мы знаем, что на каждое погруженное в жидкость тело действует выталкивающая сила, равная весу жидкости, вытесненной этим телом (знаменитый закон Архимеда).

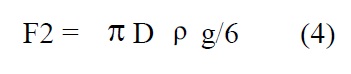

Обозначим эту силу как F2. Очевидно, что наш шар вытеснит объем жидкости, который вычисляется по формуле (1). Вес же вытесненной жидкости, а значит и силу F2, мы можем вычислить, умножив этот

этот объем на плотность жидкости r и полученное умножив еще и на g:

Так как r1 >r , то и F1 > F2. Шар начнет двигаться вертикально вниз, по направлению ко дну сосуда. Причем, с ускорением. Но, через определенное время увеличение его скорости прекратится, так как, по мере разгона, он начнет испытывать все большее влияние еще одной силы – силы трения о жидкость.

Рано, или поздно, погружение шара будет происходить с какой-то постоянной скоростью Vв, вычисление которой в дальнейшем будет иметь ключевое значение, в определении качества очистки во всех виброустановках. Эта скорость пока нам неизвестна. Для нахождения зависимости, из которой мы ее все-таки сможем определить, поступим просто.

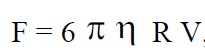

Возьмем готовую формулу для вычисления силы сопротивления (трения), которую оказывает жидкая среда на твердое тело в форме шара при движении его в этой жидкости. Воспользуемся любым справочником по физике. Авторам попался под руку “Справочник по элементарной физике” Н.И.Кошкина и М.Г.Ширкевича (М. “Наука”, 1980), который они открыли на 48-й странице. В справочнике приводится формула для определения силы сопротивления среды:

где:

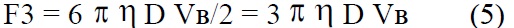

Обозначим на Рис.2 силу трения как F3 и изобразим ее зеленым цветом. В формуле из справочника заменим радиус на половину диаметра (это одно и то же), а скорость обозначим через Vв, чтобы не путать ее с обозначением кинематической вязкости жидкости V. Перепишем формулу, которую мы взяли из справочника в таком виде:

Так как в расчетах динамическую вязкость используют реже, чем кинематическую, то мы не будем нарушать эту традицию, тем более, что связь между ними очень простая:

здесь:

После видоизменения (5) примет удобную для нас форму:

Итак, на наш шар действуют три силы – сила земного притяжения F1 (направлена вертикально вниз), выталкивающая сила F2 (направлена вертикально вверх) и сила сопротивления перемещению тела в жидкой среде F3 (нарисована пурпурным цветом, направлена вертикально вверх). Посмотрим на (3), (4) и (6) и обратим внимание на то, что F1 и F2 зависят от величин, которые не изменяются во времени (диаметр шара, плотность материала шара или жидкости), а сила F3 зависит не только от неизменных во времени величин ( кинематическая вязкость и плотность жидкости, диаметр шара), но и переменной величины - скорости перемещения шарика относительно жидкости. В начальный момент времени,когда Vb=0, шар будет наращивать скорость Vb максимально, но по мере роста этой скорости будет расти и сила F3, препятствующая перемещению. Это подтверждает и наш повседневный опыт, против более сильного течения плывут медленнее. Легко заметить, что когда Vb вырастет до какого-то значения, при котором наступает равенство:

F1=F2+F3

то разгон прекратится и шар будет двигаться с постоянной скоростью Vb

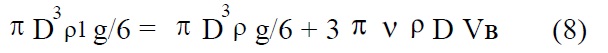

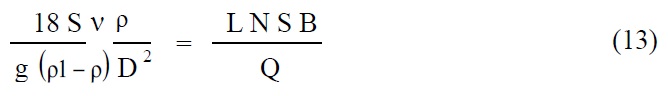

Подставим в равенство (7) значения действующих сил из (3), (4) и (6):

Отсюда найдем Vв.

На время отложим занятие математическими преобразованиями и внимательно посмотрим на Рис.1 и Рис.2. На первом рисунке изображена принципиальная схема очистки жидкости в виброочистителе , на втором – не что иное, как принципиальная схема очистки жидкости в классическом отстойнике. Допустим, что виброочиститель и отстойник имеют одинаковые размеры. Если не брать во внимание, что виброочиститель содержит детали, которые во время работы вызывают колебания жидкости, то между двумя схемами очистки существует всего одно отличие. В классическом отстойнике частичке, которая находится на высоте Н от дна, для того, чтобы выпасть в осадок, необходимо преодолеть эту высоту Н, а в виброочистителе ей достаточно преодолеть расстояние всего до ближайшей пластины. На Рис.1 высота очистного пространства разделена только на 12 равных частей. А пластин ведь, можно было бы поставить и во много раз больше. Значит, мы должны согласиться с таким бесспорным утверждением:

ВИБРООЧИСТИТЕЛЬ, ПО ЖЕЛАНИЮ РАЗРАБОТЧИКОВ, МОЖЕТ БЫТЬ ЭФФЕКТИВНЕЕ КЛАССИЧЕСКОГО ОТСТОЙНИКА ОДИНАКОВЫХ С НИМ РАЗМЕРОВ, ПРАКТИЧЕСКИ В ЛЮБОЕ ЧИСЛО РАЗ!

Для того, чтобы не возникло впечатление о плохом отношении авторов к широко применяемым отстойникам, мы вынуждены будем ниже обратить внимание на ряд бесспорных их достоинств. Вспомним все виды устройств, применяемые для очистки жидкости от нерастворенных в ней загрязнений.

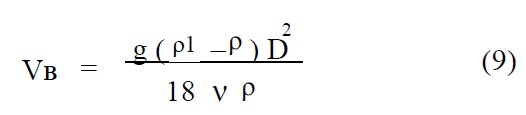

1) ОЧИСТНЫЕ УСТРОЙСТВА ПРОЦЕЖИВАНИЯ.

Схема работы таких устройств изображена на Рис.3. Суть процесса состоит в том, что смесь жидкости и включений принудительно направляется на слой материала, в котором для жидкости имеются проходы, непреодолимые для “вредных” частичек. Таким материалом может быть бумага, ткань, металлическая сетка и т.д. Проходы, которые называются ячейками процеживания, вроде бы должны задерживать все частички размером больше диаметра этих ячеек. Изготовители и продавцы таких устройств (известных под названием фильтры) утверждают, что тонкость фильтрации их товара такая же, например 10 мкм (десять микрометров или 0,01мм), как и диаметр ячеек процеживания в этом фильтре (если он равен тем же 10 мкм). Но где гарантия, что все цилиндры длиной, предположим 1 мм (во сто раз большей диаметра ячейки) и диаметром 9 мкм “решат атаковать” фильтрующий элемент “боком”? Обязательно находятся “желающие” пройти препятствие “головой вперед”. Фильтр устанавливают для защиты точно изготовленных узлов - клапанов, насосов, двигателей и пр. Но его вполне может преодолеть узкая, но длинная металлическая стружка. И тогда приблизится неизбежный финал – последняя транспортировка дорогого аппарата способом как раз не “головой вперед”, а совсем наоборот.

А вот отстойник так не подводит никогда. Он удаляет все, что от него ждут, невзирая на форму. Сила земного притяжения действует безотказно. На дросселирование же через ячейки фильтра приходится затрачивать энергию. Это приводит, как известно, к разогреву рабочей жидкости и потере ею вязкости. Отметим и другие недостатки этих устройств, которых лишены устройства, использующие гравитацию:

- невозможность применения в системах с большой концентрацией загрязнений;

- необходимость в периодической замене или промывке фильтрующего элемента;

- рост, по мере скопления грязи на фильтроэлементе, перепада давления между грязевым и чистовым отсеком, который может привести к разрыву фильтровальной вставки и попаданию в чистовой отсек уже не равномерно распределенных в жидкости загрязнений, а, что крайне опасно для оборудования, загрязнений, собранных в большие агломерации;

- отсюда – необходимость постоянного контроля за состоянием фильтроэлемента;

- если рабочая жидкость представляет собой минеральное масло, бензин, дизельное топливо или другой нефтепродукт, то она не очищается от воды, которая под воздействием все возрастающего давления продавливается даже через водоотталкивающий материал;

- быстрое старение минерального масла, если оно является рабочей жидкостью, по причине нагрева, присутствия в нем воды и повышенного насыщения кислородом.

К сожалению, этот перечень не исчерпан даже на 10%.

2) УСТРОЙСТВА, ИСПОЛЬЗУЮЩИЕ ЦЕНТРОБЕЖНЫЕ СИЛЫ

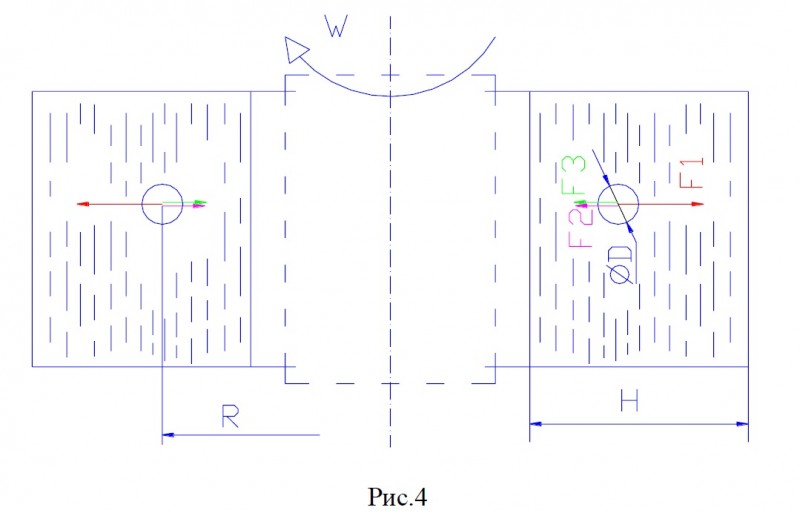

Позволим себе рассмотреть этот тип устройств в таком ракурсе. Допустим, мы конструируем отстойник. В процессе его разработки нас перестает устраивать малое значение силы F3 (см. Рис.2) и скорости Vв (9). Глядя на (9) мы замечаем, что увеличить их можно увеличением ускорения от земного притяжения g. Естественно, пока (на календаре только начало третьего тысячелетия) это

невозможно. И тогда нам приходит красивая идея подменить это ускорение центростремительным! Мысленно проделаем следующее. Опустошим отстойник, изображенный на Рис.2. Повернем его на 90 угловых градусов. Выберем вертикальную ось вращения таким образом, чтобы при вращении вокруг нее, жидкость из отстойника не выливалась. Для того, чтобы получить сбалансированную систему,

прицепим к оси еще один отстойник, который будет зеркальным отображением нашего. Раскрутим систему двух отстойников, мысленно нальем в каждый жидкость, которая была в одном из них до этого и поместим по такому же шарику, как и на Рис.2 Получившаяся система изображена на Рис.4

Понятно, что сказанное выше о классическом отстойнике, справедливо для новой системы, если заменить g на а (а – центростремительное ускорение). Как известно, центростремительное ускорение, действующее на точку вращающейся системы, прямо пропорционально радиусу вращения R и пропорционально квадрату угловой скорости w.

Из этой зависимости видно, что для новой системы по плечу получение значений сил несравнимо больших, чем сила притяжения Земли, которая действует на шарики в новой системе. Поэтому силы земного притяжения мы не берем во внимание из-за их ничтожной малости и на рисунке не изображаем. А что нам мешает вместо каждого из классических отстойников применить по виброочистителю полочной конструкции, представленому на Рис.1? Ничего. А насколько целесообразно это сделать, фактически уже рассматривалось ранее после (9).Анализируя текст настоящей страницы, авторы решили не подвергать критике центрифуги,циклоны и другие ставшие классическими устройства, в которых очистка жидкостей (или газов)происходит под воздействием центробежных сил. Сказанного и так вполне достаточно, для того,чтобы написать очевидный вывод:

ВИБРООЧИСТИТЕЛЬ, ПО ЖЕЛАНИЮ РАЗРАБОТЧИКОВ, МОЖЕТ БЫТЬ ЭФФЕКТИВНЕЕ ЛЮБОГО ИЗВЕСТНОГО УСТРОЙСТВА, ОЧИЩАЮЩЕГО ЖИДКОСТЬ ПОД ВОЗДЕЙСТВИЕМ ЦЕНТРОБЕЖНЫХ СИЛ, ОДИНАКОВЫХ С НИМ РАЗМЕРОВ, ПРАКТИЧЕСКИ В ЛЮБОЕ ЧИСЛО РАЗ!

3) УСТРОЙСТВА, ИСПОЛЬЗУЮЩИЕ ФЛОТАЦИЮ

Флотация – явление всплытия твердых включений на поверхность жидкости после насыщения ее воздухом. Частицы прилипают к воздушным пузырькам и переходят вместе с ними в пенный слой. Очевидно, что устройства, использующие флотацию, совершенно не применимы в гидросистемах, где присутствие воздуха всегда приводит к тому, что жидкость становится сжимаемой. Отсюда работа

с неуправляемыми, случайными рывками всех гидроаппаратов. Ясно, что нефтепродукты будут быстро стареть. Да о чем мы говорим? Желание насыщать и без того хорошо горящее минеральное масло воздухом у конструктора пропадет еще на стадии подписания проекта пожарниками. Теоретически, возможно применение флотации для решения задач ТИПА ОЧИСТКИ СТОЧНЫХ ВОД. Но спрашивается, зачем выносить твердые частички на поверхность жидкости с применением непростых устройств насыщения ее воздухом и быстрого, но аккуратного сбора пены, если подавляющее число частичек, снова типа пойдет ко дну? Флотация, вполне заслуженно, используется только при обогащении полезных ископаемых. Перед этим их тщательно дробят на мелкие фракции. Подвергается флотации порошок, представляющий собой смесь полезных и бесполезных частичек. При этом, полезные частички прилипают к воздушным пузырькам, а бесполезные нет. Иногда, наоборот. Суть не в этом. Внимательный Читатель уже догадался, что схема флотации – это, по сути, схема работы отстойника, изображенная на Рис.2, в которой все три действующие на шарик силы поменяли свое направление на

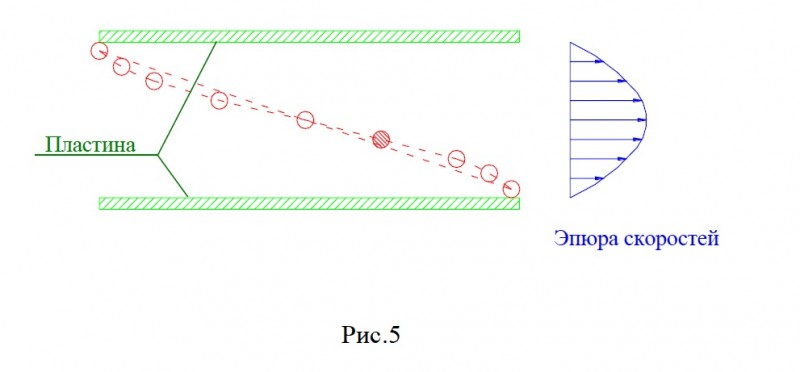

противоположное. По этой причине берем на себя смелость сделать прогноз: в недалеком будущем классическая схема обогащения полезных ископаемых неизбежно уступит место схеме, где флотация будет происходить в виброфлотаторах полочной конструкции, которые попадают под защиту одного и того же патента, упомянутого выше. За доказательствами нашей правоты отправляем Читателя на окончание стр.3, лежащее ниже формулы (9). Кстати, о формуле (9). Ее можно было бы найти в упомянутом выше справочнике на той же 48-й странице, куда мы заглядывали, и сразу предложить Вам. Но, тогда Вы не прочувствовали бы все в той степени, которая необходима Вам для принятия правильного решения о приобретении, или неприобретении нашего оборудования или лицензии на его выпуск самостоятельно. Сравнив все основные типы очистителей жидкости от нерастворенных в ней загрязнений, мы делаем логический вывод о том, что виброочистители полочной конструкции обладают самым высоким качеством выполнения своего главного функционального назначения. Теперь настала пора найти способ, как это качество вычислить. Вернемся к формулам. Смотрим на Рис.5. Мы уже знаем, какой вертикальной скоростью относительно жидкости обладает в пространстве между пластинами каждая частичка из числа загрязнений, в зависимости от размера этой частички D, плотности материала , из которого она состоит, плотности и кинематической вязкости очищаемой жидкости.

Пусть, кроме исходных, необходимых для определения Vв, нам известны и другие данные, влияющие

на качество очистки жидкости виброочитителем полочной конструкции:

Q – фактическая производительность, с которой работает виброочититель, т.е. объем жидкости

проходящий через него в единицу времени;

L – длина каждой из пластин, собранных в виброполке;

В – ширина каждой из пластин, собранных в виброполке (на Рис.5 ее не видно, так как этот размер

направлен перпендикулярно плоскости рисунка);

S – величина вертикального зазора между соседними пластинами виброполки;

N – число зазоров между пластинами в виброполке (число пластин виброполки всегда на единицу

меньше N);

Через каждый из зазоров виброполки жидкость движется в горизонтальном направлении (на Рис.5 это будет слева направо) со средней скоростью Vг, для вычисления которой есть все необходимое:

Напомним, что жидкость может течь в двух режимах: ламинарном, при котором не наблюдается перемешивания ее слоев (спокойное, плавное перемещение, может быть даже почти незаметное глазу), и турбулентном, при котором перемешивание происходит (часто с образованием хорошо наблюдаемых завихрений). В наших виброочистителях между пластинами жидкость перемещается ламинарно. Каждая частичка загрязнений, относительно неподвижной системы отсчета (например, относительно корпуса виброочистителя) совершает сложное движение, находясь между пластинами виброполки. Во-первых, она, практически равномерно, перемещается относительно жидкости в вертикальном направлении со скоростью Vв. Во-вторых, она перемещается вместе с жидкостью вдоль пластин, строго говоря, с переменной скоростью.

Нарисуем эпюру скоростей слоев жидкости, паралельных пластинам виброполки. Тонкие (толщиной в несколько молекул) слои, непосредственно соприкасающиеся с верхней и нижней пластинами, стоят на месте. По ним медленно скользят слои, которые значительно затормаживаются неподвижными, а сами тормозят своих соседей с другой стороны. И так далее. Со скоростью, вычисляемой по формуле (10), перемещаются в горизонтальном направлении всего два слоя. Другие текут быстрее или медленнее.

Тщательный анализ возникшей ситуации чреват ненужной потерей времени. Поэтому скажем себе: “Если путь к последней странице преградило болото имени Забытых Интегралов, то обойдем его!” И поступим в соответствии со сказанным.

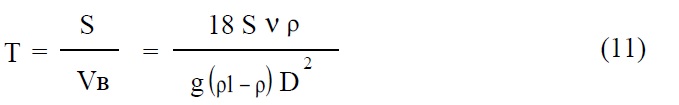

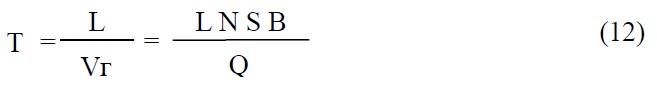

Допустим, что есть частичка, которая на входе в виброполку, касалась верней (по отношению к ней) пластины, а когда опустилась на нижнюю пластину, то оказалась на самой правой ее кромке. За время движения от пластины к пластине горизонтальная скорость частички изменялась от нуля до максимального значения и наоборот, потому что она побывала во всех слоях жидкости. Но, согласитесь, что если бы она постоянно двигалась со средней горизонтальной скоростью, то оказалась бы в той же точке на нижней пластине, хотя ее траектория и не совпадала бы с истинной ни в одной точке (кроме исходной и конечной). На путь от пластины к пластине ушло какое-то время Т

Если бы мы находили это время, зная только длину пластины L и среднюю горизонтальную скорость частички, то написали бы такую формулу:

Приравняем правые части (11) и (12)

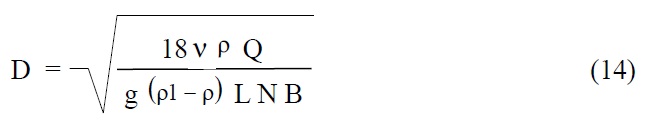

Отсюда находим D

Полученная нами формула вычисления диаметра полностью удаляемых из жидкости частиц при прохождении ее через виброфильтр полочной конструкции является формулой качества его работы. Естественно, из жидкости полностью удалятся и частички такой же плотности более крупного размера. Обратим внимание на то, что формула касается загрязнений, которые в жидкости тонут. Для

всплывающих загрязнений в знаменателе необходимо p1 и p поменять местами.

На самом деле, виброоборудование полочной конструкции работает еще более эффективно. Мы ведь не учитывали влияние вибрации и связанных с нею явлений, хотя приставку вибро- и употребляли много раз.А зря.

Всем приходилось видеть работу вибратора для уплотнения бетона? Пока на него не подали питания – это просто болванка, которая бесконечно долго может лежать на куче раствора без существенного погружения, хотя и обладает заметно большей плотностью, чем раствор. Но стоит его включить, как он на глазах начинает зарываться, а куча оживает, расползается и уплотняется. А дело все в том, что

вибрирующая среда теряет вязкость, или вернее - мгновенную вязкость! Примерно это, как и масса других интереснейших явлений (например, потеря еще и плотности), происходят в виброочистителях. Поэтому, мы очень сожалеем о том, что лишаем себя и Вас захватывающе красивых впечатлений от их рассмотрения.

В технической характеристике на свое виброочистное оборудование производитель скромно занижает качество. Оно указывается таким, которое достигается даже при неработающем вибраторе.

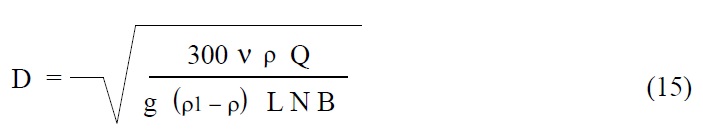

Обращаем внимание, что формула (14) справедлива для данных, находящихся в одной системе единиц, например СИ. Так как в технике принято все размеры измерять и проставлять на чертеже в милиметрах (мм), производительность насосов измерять в литрах за минуту (л/мин), а кинематическую вязкость - в сантистоксах (сСт), то для удобства (14) перепишем в следующем виде:

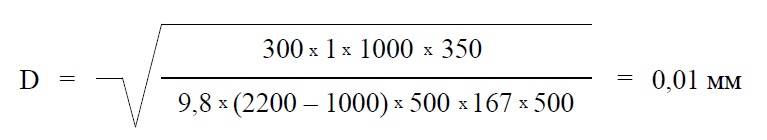

Для примера определим, частицы какого размера полностью удалятся виброочистителем, со следующими характеристиками:

ширина пластин виброполки B = 500 мм;

длина пластин виброполки L = 500 мм;

количество зазоров в виброполке N = 167,

при:

кинематической вязкости жидкости V =1 сСт (вода);

плотности жидкости p = 1000 кг/куб.м (вода);

производительности виброочистителя Q = 350 л/мин;

плотности загрязнений p1 = 2200 кг/куб.м (загрязнения легче песка).

При таких размерах виброполки очевидно, что очиститель будет иметь габариты не более 1 метра в ширину, длину и высоту. А из проходящих через него 350 литров воды в минуту, тем не менее, удалит 100% всех частиц песка размером 10 микрометров и более!

Впечатляет?

Нашими специалистами разработано и выпускается по заявкам оборудование следующего назначения:

- для очистки рабочих жидкостей в гидросистемах;

- для очистки жидкого топлива;

- для очистки растительных масел;

- для очистки продувочной воды паровых энергообъектов с возвратом ее для повторного питания.

Кроме этого, наше предприятие всегда готово решить любую другую задачу по очистке жидкостей в соответствии с самым требовательным техническим заданием.