Технологія обробки крупномодульних загартованих зубчастих коліс твердосплавними черв'ячними фрезами.

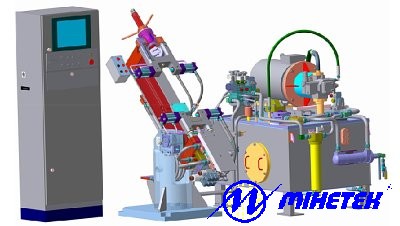

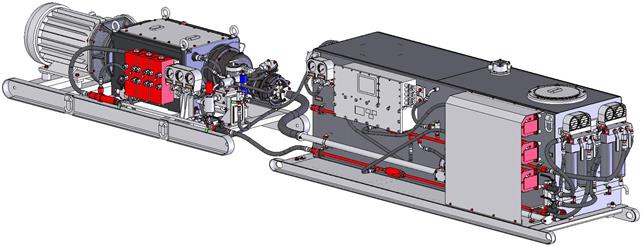

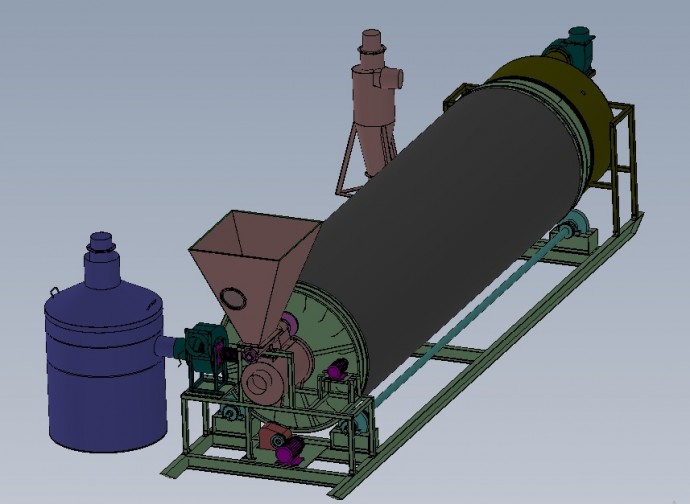

Разработанная еще в 80-х годах в отделе Новых Технологических Процесов НПО НИИПТМАШ технология удаления основного припуска закаленных крупномодульных зубчатых колес продолжает и сегодня совершенствоваться нашим предприятием, которое является правоприемником НПО НИИПТМАШ в области новых технологических процессов и инструмента.

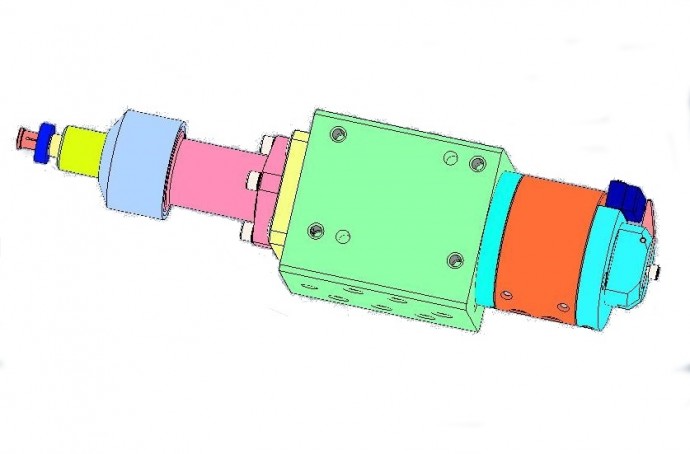

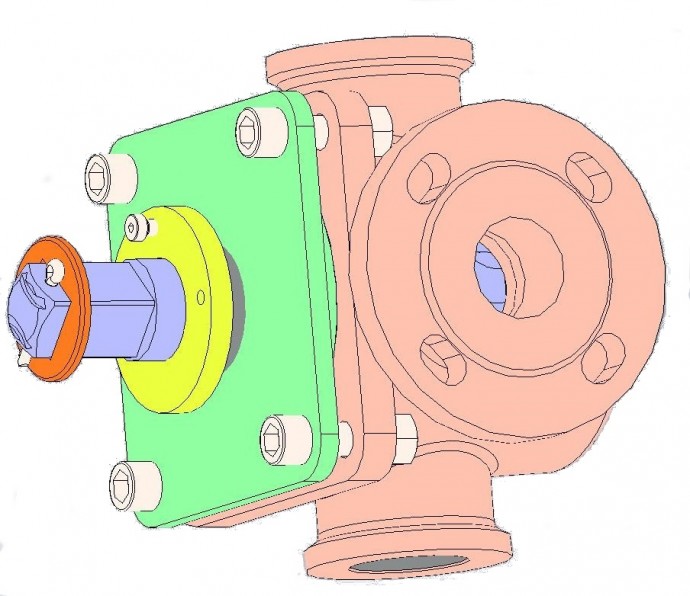

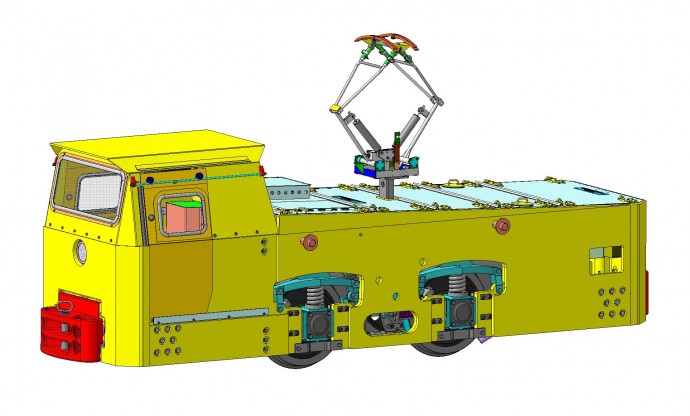

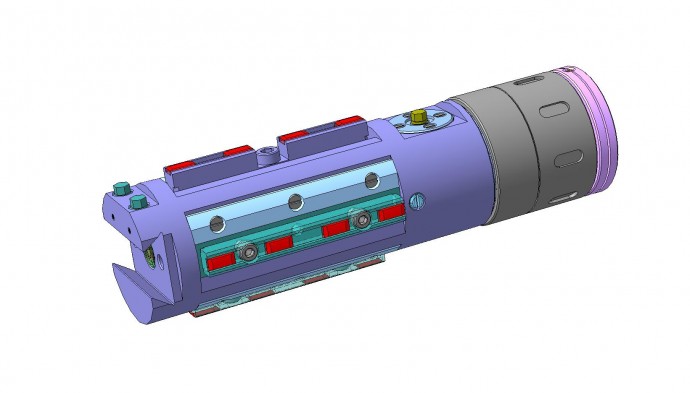

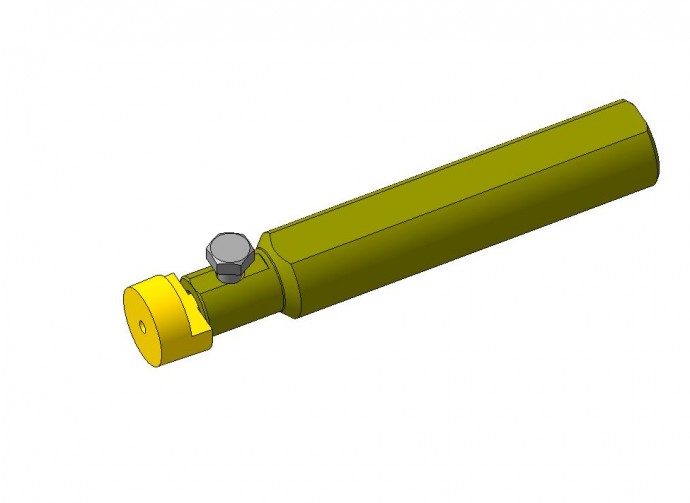

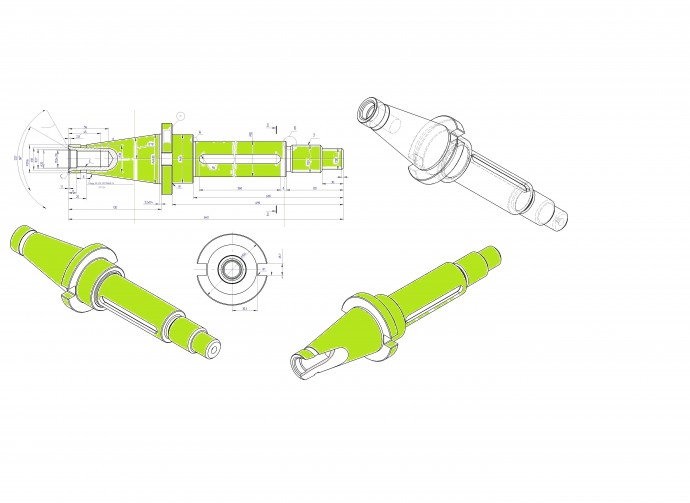

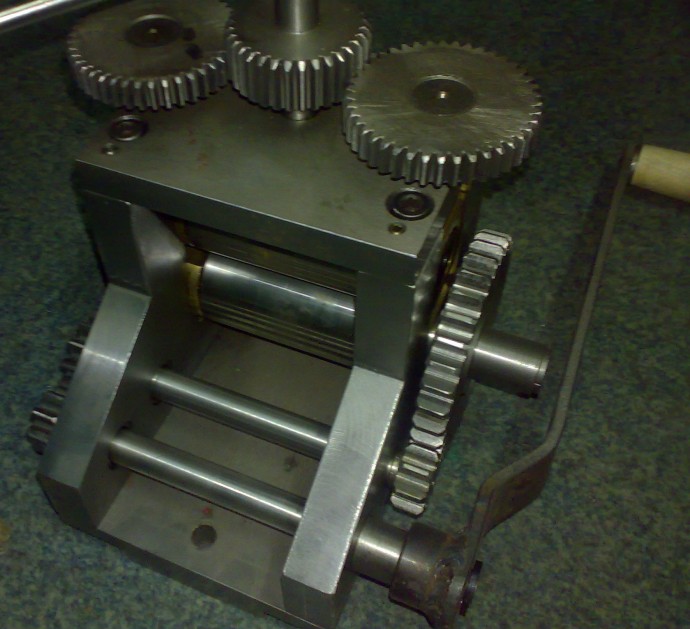

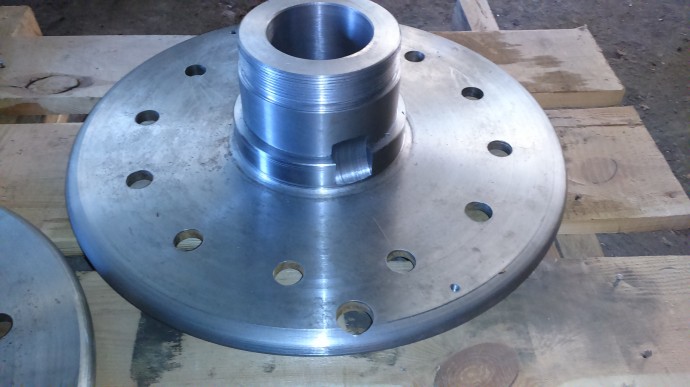

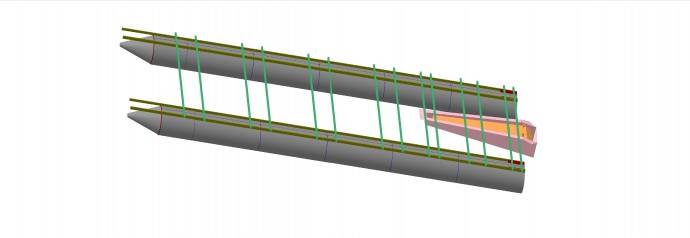

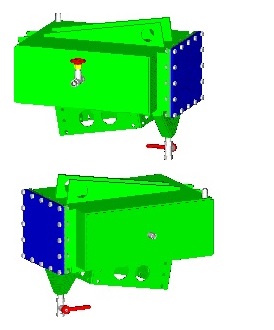

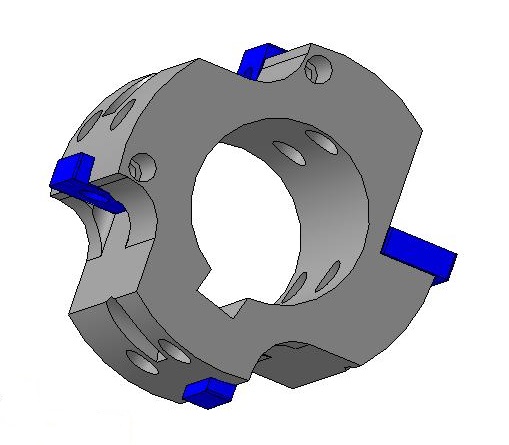

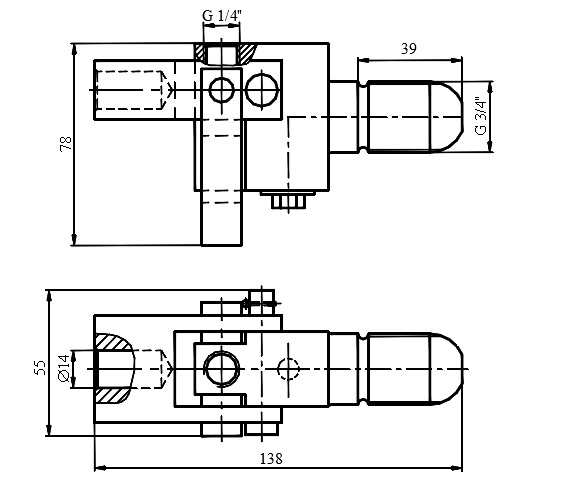

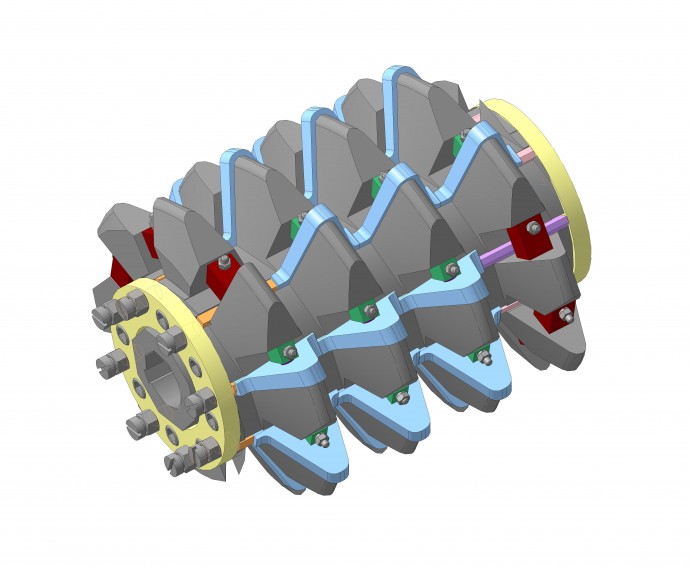

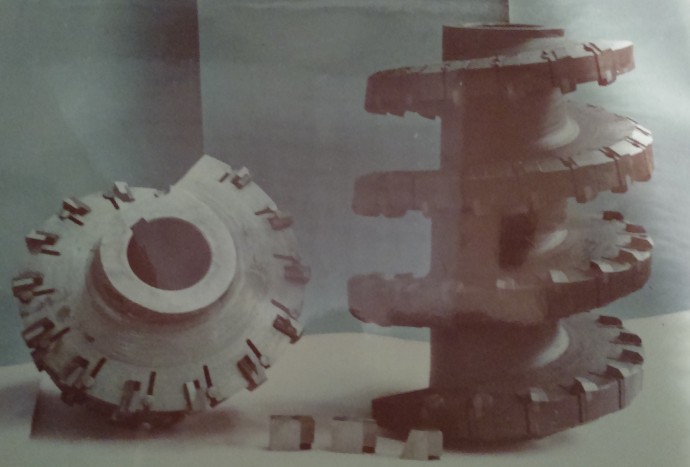

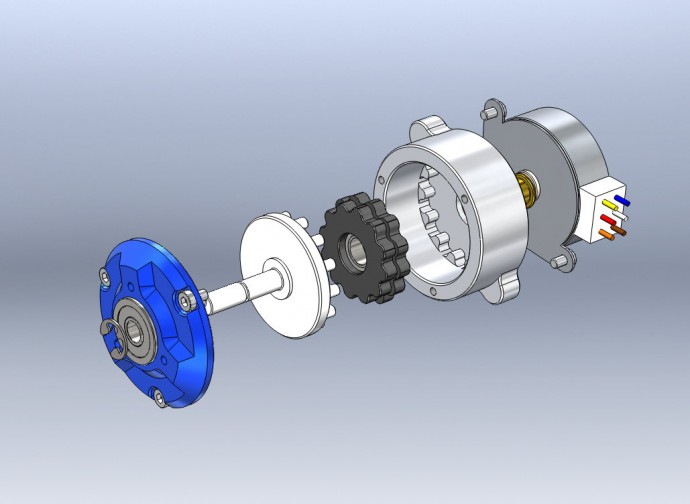

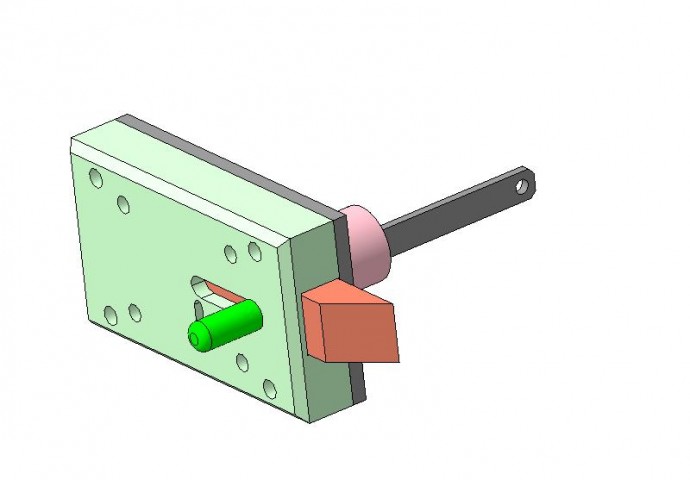

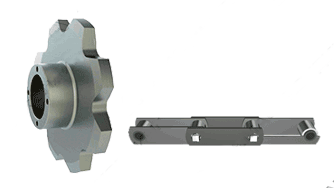

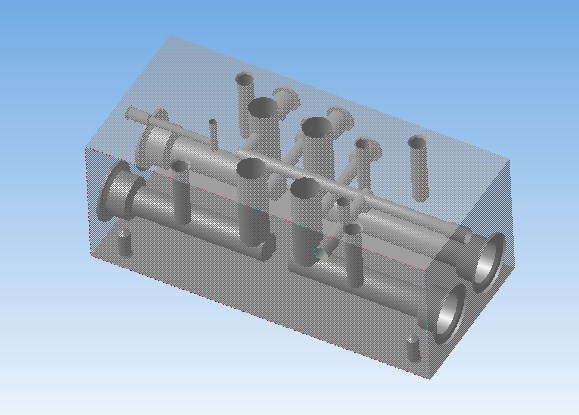

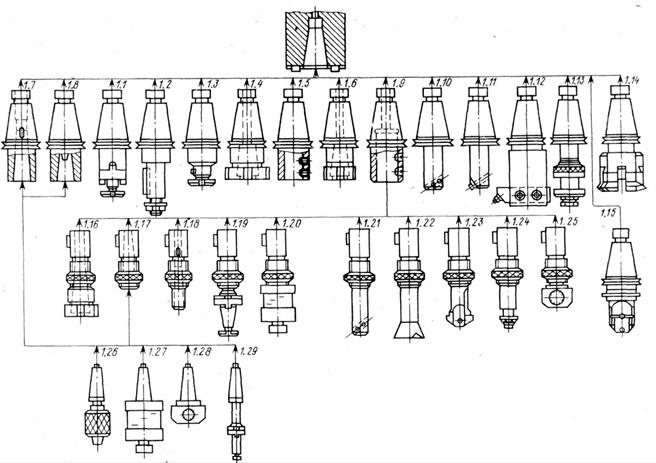

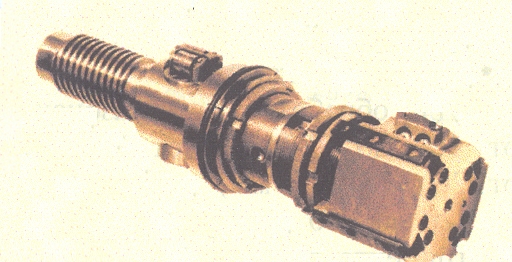

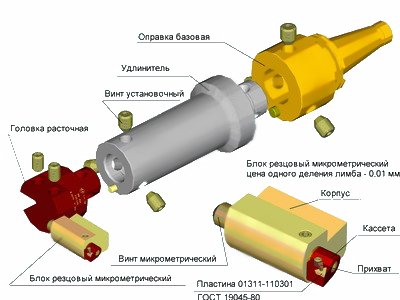

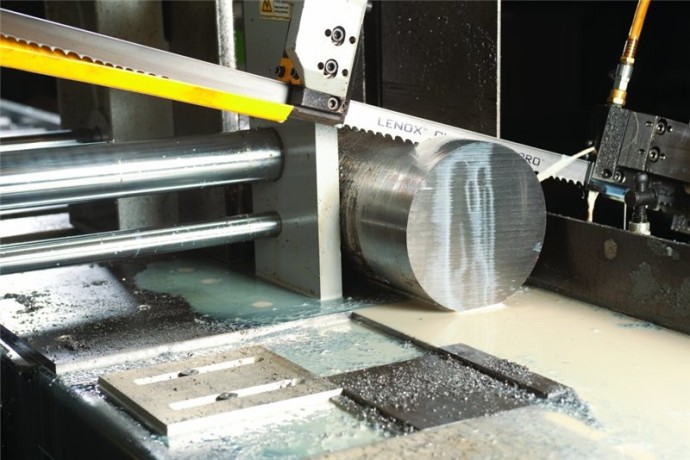

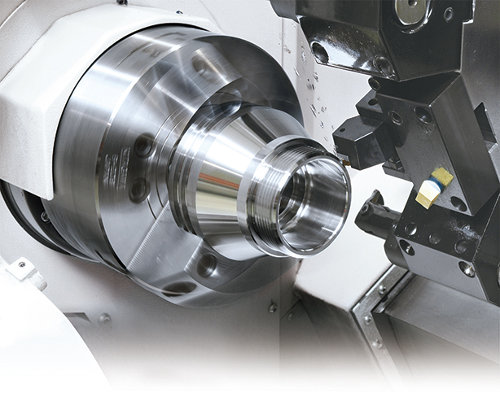

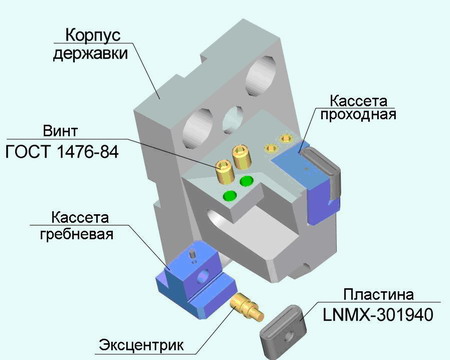

Весьма сложным является процесс удаления основного припуска закаленных крупномодульных зубчатых колес под зубошлифование. Для решения задачи снятия основного припуска под зубошлифование, разработана технология формообразования и конструкция червячных твердосплавных фрез m=10мм с чередующимися коническими зубчатыми рейками . Данные фрезы используются для предварительной, под зубошлифование, лезвийной обработки закаленных венцов тепловозов характеристикой m=10; zk=65;

βd=oo; сталь 20Х2Н4А; HRC 50-55.

После химико-термической обработки зубчатые колеса подвергаются значительной деформации, что требует оставления припуска на зубья под последующее зубошлифование в пределах 0,7-1 мм.

Такой припуск существенно увеличивает машинное время зубошлифования, составляющее в среднем 4-6 часов. Кроме того, съем большого припуска абразивным кругом вызывает большие внутренние напряжения растяжения в поверхностном слое зубьев, что, в свою очередь,приводит к образованию микротрещин и других дефектов.

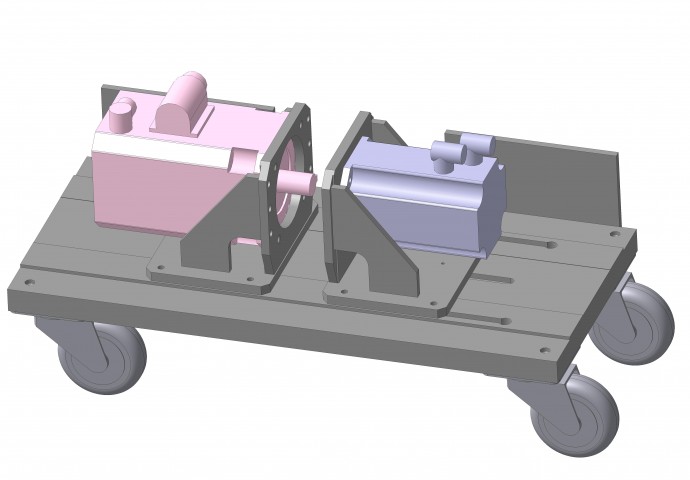

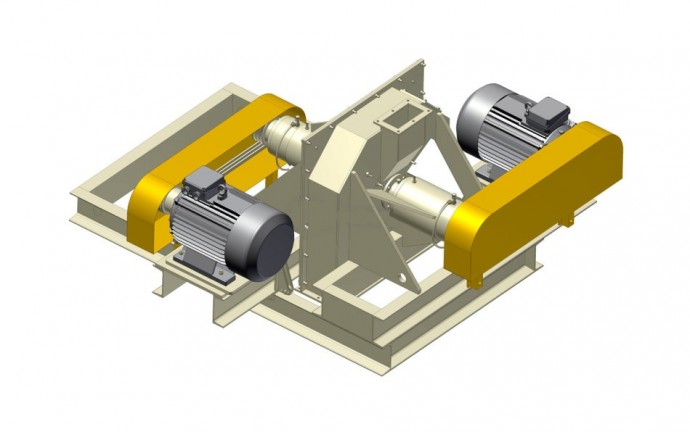

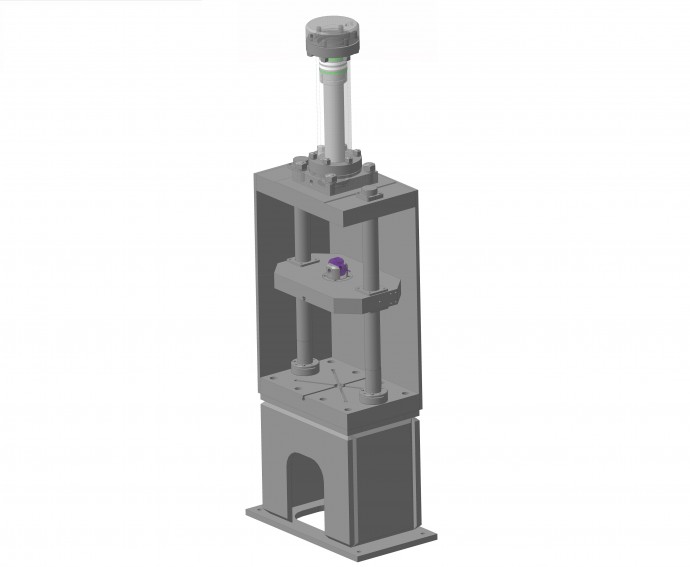

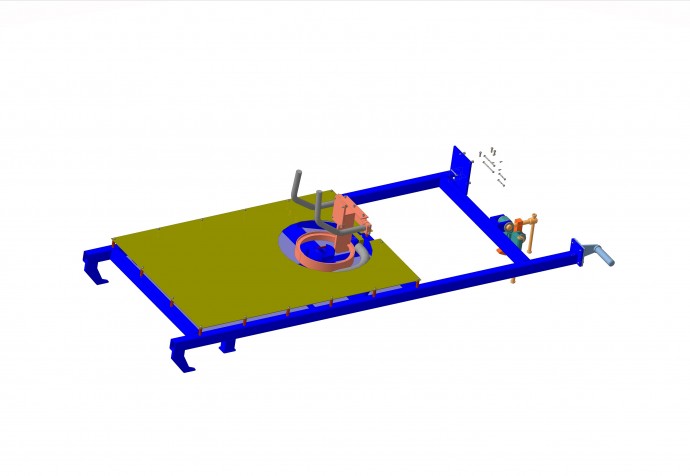

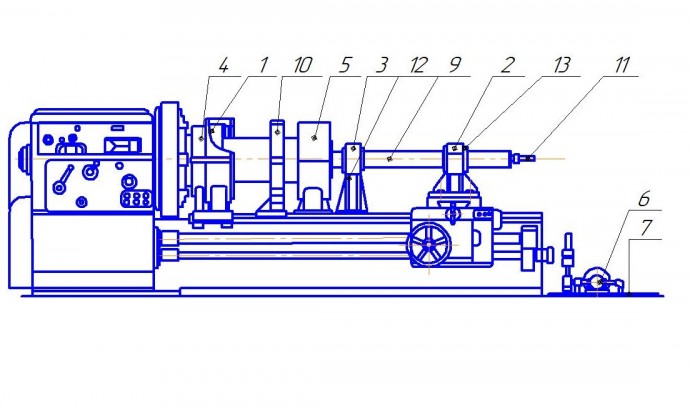

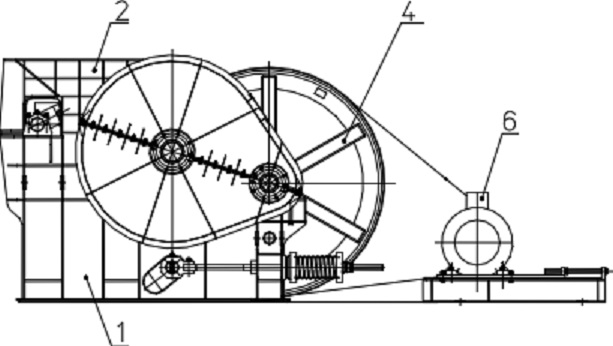

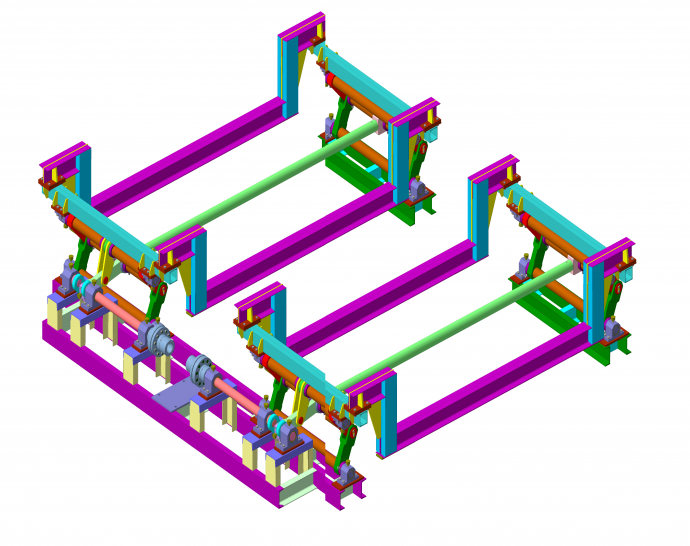

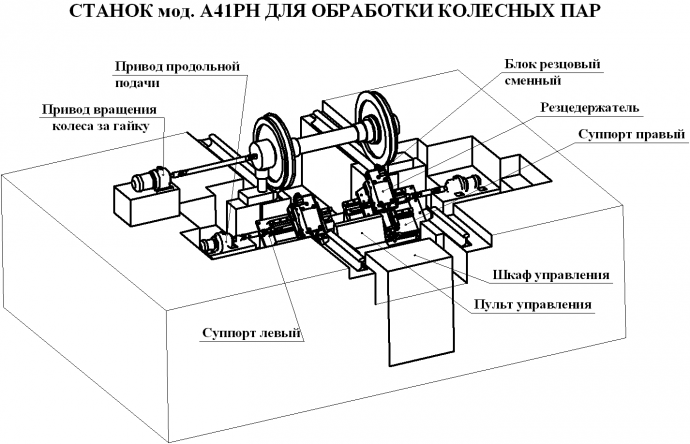

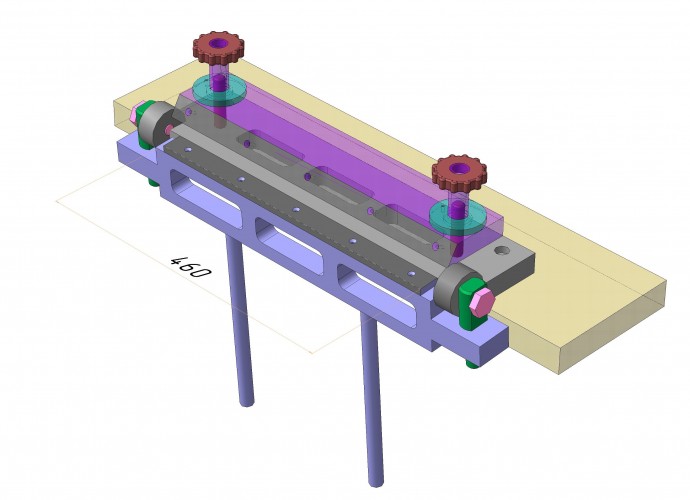

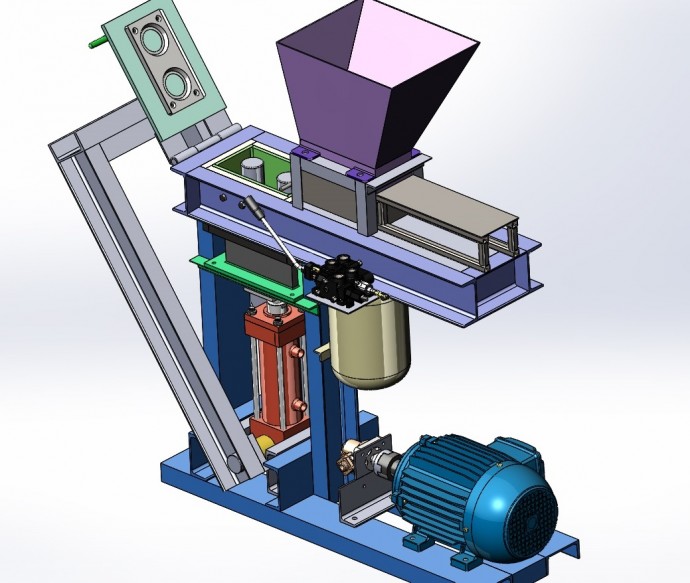

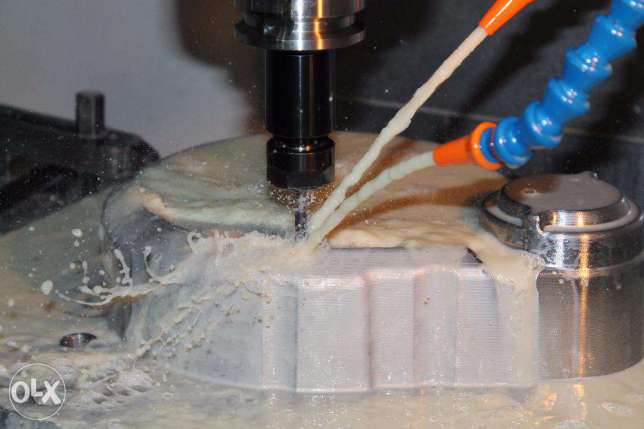

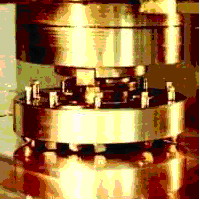

Обработка колес производилась на вертикально-зубофрезерных станках моделей 53Н11 и 5К32 встречным фрезерованием, без применения смазывающе-охлаждающей жидкости. Режимы резания следующие:

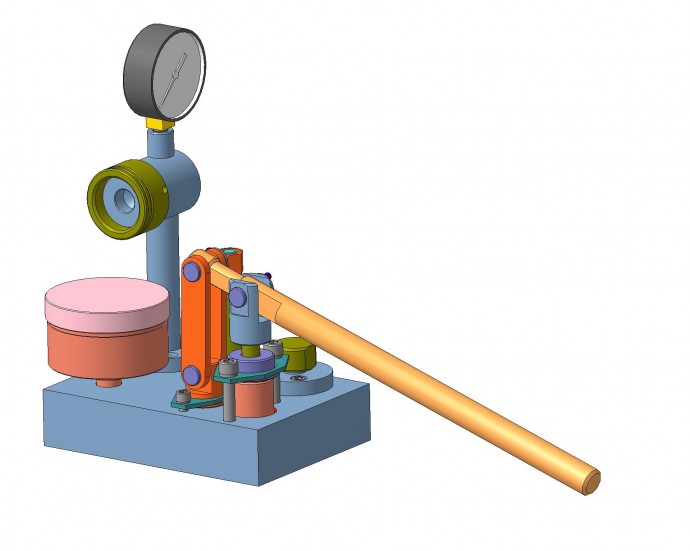

глубина резания t=0,3-0,5мм;

подача фрезы S=2мм/об;

частота вращения фрезы

en

en ru

ru uk

uk