Pellet production line

Гранулы –

это нормированное цилиндрическое

прессованное изделие из высушенной,

оставленной древесины, такой как: отходы

сельского хозяйства, отходы

масложиркомбинатов, мука от работы

фрезерно-отрезного станка, опил, стружка

щепа, шлифовальная пыль, остатки лесной

древесины и т.п.

Гранулыпроизводятся без химических закрепителей

под высоким давлением. Топливные гранулы

также могут производиться и из других

биопродуктов: солома, сено, торф и пр.

Сравнительные характеристики некоторых видов топлива:

Вид топлива | Теплота сгорания МДж/кг | % серы | Теплотворность кВт-час/кг | % золы | Углекислый газ кг/ГДж |

Каменный уголь | 15 – 20 | 1 – 3 | 4,65 | 10 – 40 | 60 |

Щепа древесная, опил | 10 – 12 | 0 | 2,7 | 2 | 0 |

Гранулы (пеллеты) | 17,5 | 0,1 | 4,5 | 0,5 | 0 |

Параметры гранул (пеллет):

Размеры | Диаметр – 3-14 мм, длина – от 2-х до 5-ти диаметров |

Влажность | 12% |

Насыпная масса | 0, 630 т/м3 |

Удельная плотность | 1,2 т/м3 |

Преимущества топливных гранул (на примере лесопереработки)

Получение готовой продукции из древесины сопряжено с потерями, которые принято называть отходами. Отходы на этапе подготовки леса могут достигать нескольких десятков процентов (пни, сучья, хвоя и т.д.) Типичная лесопилка превращает около 60% древесины в доски, при этом 12% уходит в опил, 6% - в концевые обрезки и 22% в горбыль и обрезки кромок. Древесные гранулы имеют огромные преимущества по сравнению с традиционными видами топлива:

- теплотворная способность их составляет 4,3 – 4,5 кВт/кг, что в 1,5 раза больше, чем у древесины и сравнима с углем;

- конструктивные особенности печей позволяют автоматизировать процесс получения необходимого количества тепловой энергии;

- при сжигании 2000 кг топливных гранул выделяется столько же тепловой энергии, как и при сжигании:

3200 кг древесины;

957 м3 газа;

1000 л дизельного топлива;

1370 л мазута; - горение гранул в топке котла происходит более эффективно – количество остатков (золы) не превышает 0,5 – 1% от общего объема используемых гранул;

- при сжигании гранулы не оказывают негативного воздействия на окружающую среду!

Гранулы не содержат скрытых пор, склонных к самовоспламенению при повышении температуры. Учитывая эти показатели, в европейских странах гранулы часто используют для отопления домов и коттеджей. Популярность гранул в качестве «домашнего» топлива обусловлена тем, что тепло из древесины воспринимается как более приятное, чем тепло, получаемое из легкого мазута или природного газа. Кроме того, в Европе на гранулах работают и котельные на коммунальном уровне, и предприятия, и электростанции достаточно большой мощности. Благодаря вышеперечисленным качествам, древесные гранулы обладают высокой конкурентоспособностью по сравнению с другими видами топлива. Потребление гранул в странах Европы постоянно растет. По исследованиям маркетологов, в ближайшее время ожидается резкий скачок спроса на этот вид продукции.

Перспективы развития рынка

На сегодняшний день рынок растет колоссальными темпами. Цены растут постоянно, и если будет подписан Киотский протокол, спрос на гранулы будет просто огромный. Основными потребителями топливных гранул являются сегодня европейские страны и Япония. Что касается Украины, то у нас этот рынок уже формируется и вскоре начнет активно расширяться. Связано это с тем, что топливные гранулы используются для отопления частных домов, а в Украине их большое количество и гранулы служат хорошей альтернативой углю и газу. В Европе подобный способ отопления домов уже обычное дело, и во всех крупных супермаркетах продаются гранулы в упаковке разного объема. С увеличением производства и поставке на рынок соответствующего оборудования гранулы будут использоваться на предприятиях малой энергетики.

Требования к перерабатываемым древесным отходам и к готовой продукции.

Технические характеристики перерабатываемых древесных отходов (опил, щепа, стружка, биомасса, горбыль, тонкомер).

На этапе размельчения: щепа, кора, стружка, биомасса. На этапе гранулирования: | Требования к готовой продукции (пеллетам): Прием готовой продукции – по количеству полных контейнеров в месте погрузки. Хранение готовой продукции: |

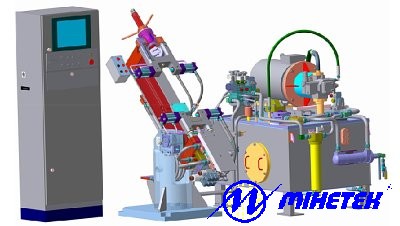

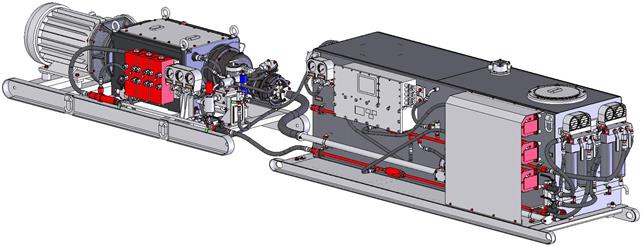

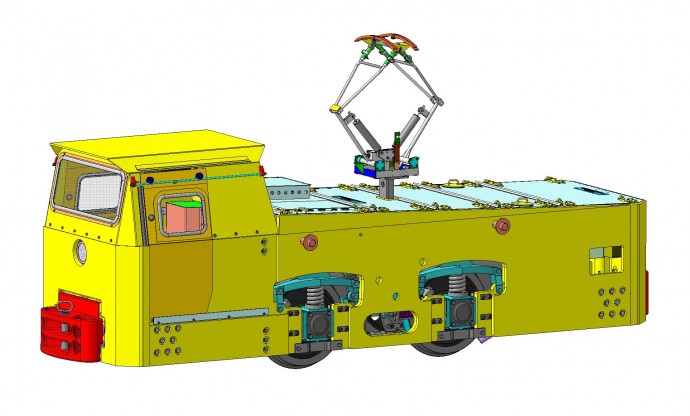

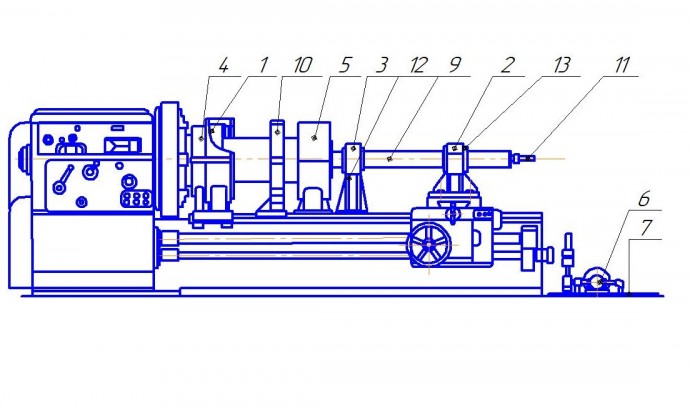

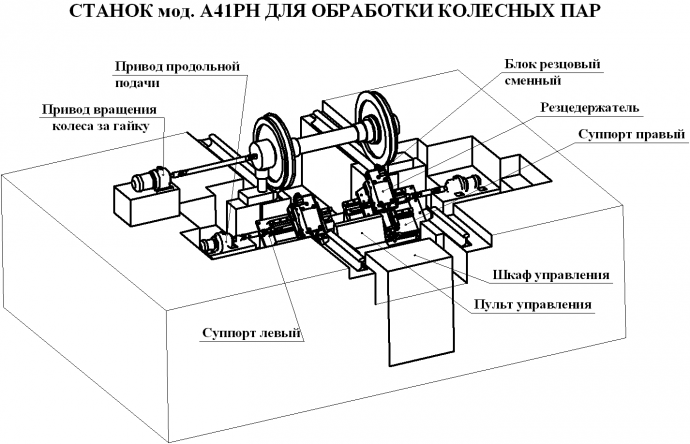

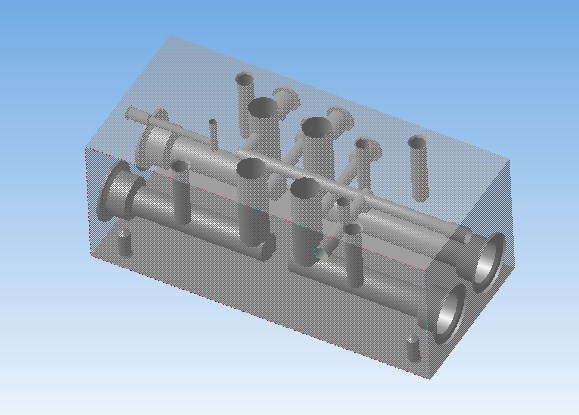

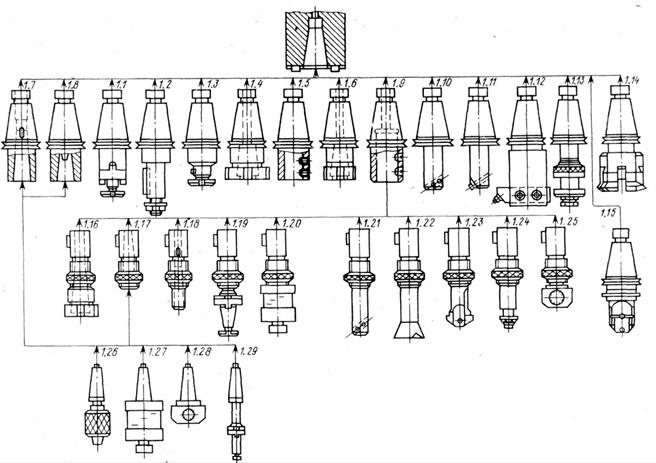

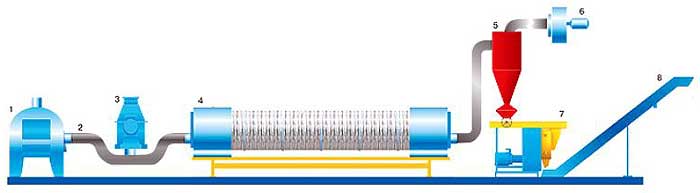

Принципиальная схема технологической линии

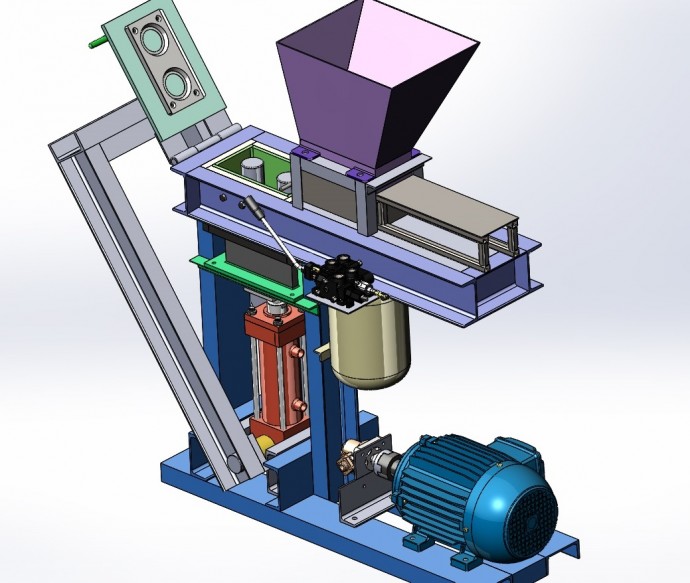

Оборудование комплектуется в линию производительностью 500 кг/час и 1000 кг/час по готовому продукту:

1. Теплогенератор;

2. Материалопровод;

3. Дробилка молотковая;

4. Барабан сушильный;

5. Батарейный циклон;

6. Вентилятор;

7. Пресс-гранулятор с плоской матрицей ГПМ или ОГМ;

8. Охладитель-просеиватель гранул.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ГРАНУЛ

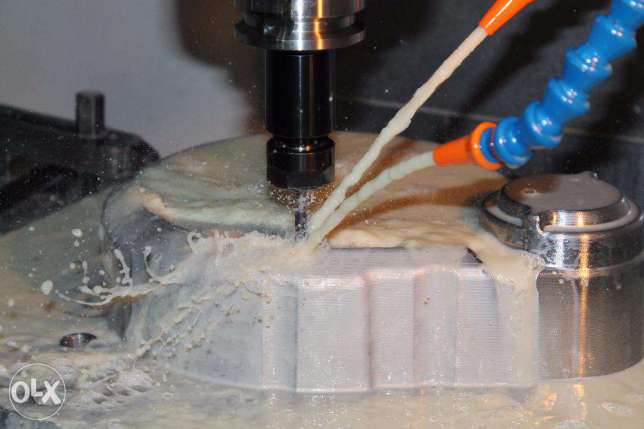

Измельчение:

На

стадии подготовки сырья щепа, опил,

кора, стружка подаются в молотковую

дробилку, установленную над загрузочным

устройством материалопровода.

Подаваемое в дробилку сырье должно

иметь влажность не более 60% и содержать

не более 1,5% посторонних включений в

составе сырья сумма коры, хвои, листвы

не должна превышать 17% от массы, порода

древесины значения не имеет.

Сушка измельченного сырья:

Измельченное

сырье по материалопроводу попадает в

камеру сушильного агрегата. Отбор

излишней влаги осуществляется горячим

воздухом, выработанным теплогенератором.

Температура воздуха на входе в сушилку

250-280ºС, на выходе из сушилки продукт

имеет температуру 75-100ºС. Сырье высушивается

до влажности 8-15%.

Далее

измельченный и высушенный продукт по

пневмотранспорту поступает в батарейный

циклон, где происходит разделение

высушенного материала и теплоносителя.

Отработанный теплоноситель выбрасывается

в атмосферу, а высушенный материал

подается на питающее устройство

пресса-гранулятора непрерывного

действия. В случае работы установки

производительностью 1000 кг/час, поток

высушенного сырья с помощью шнекового

транспортера разделяется на два -

по количеству прессов.

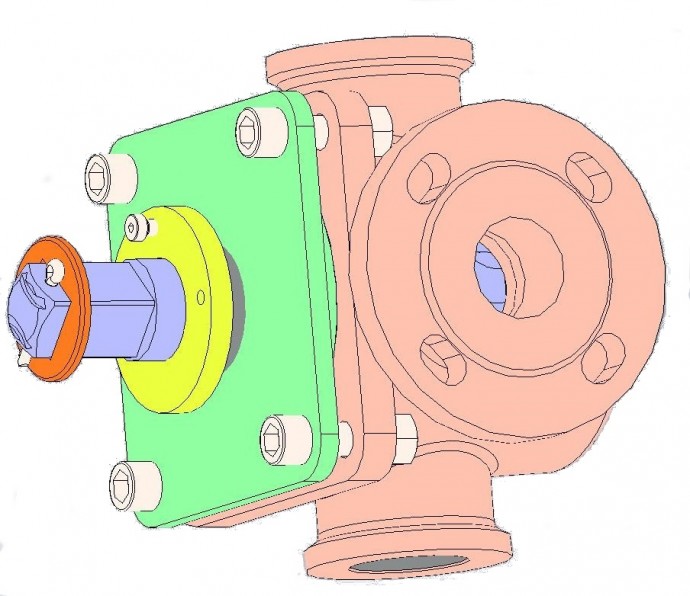

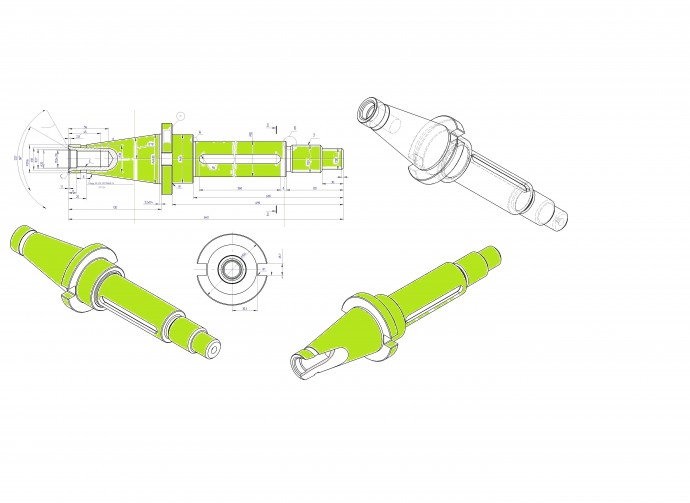

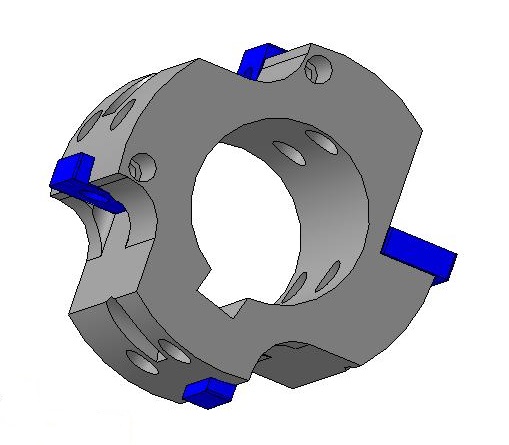

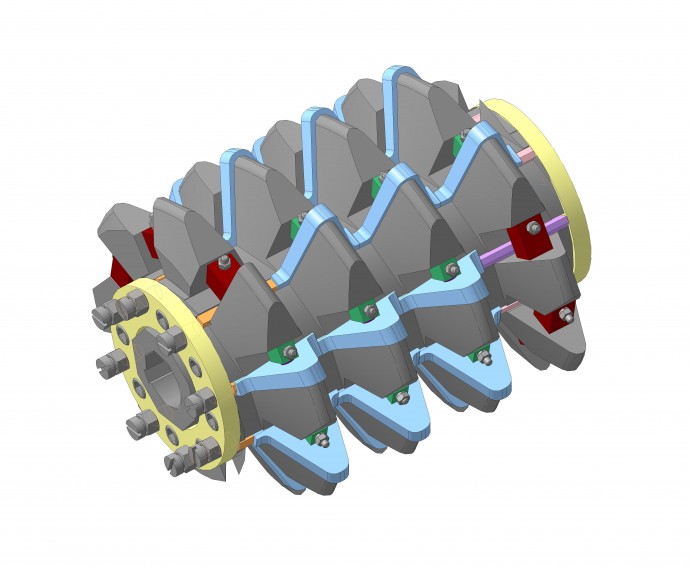

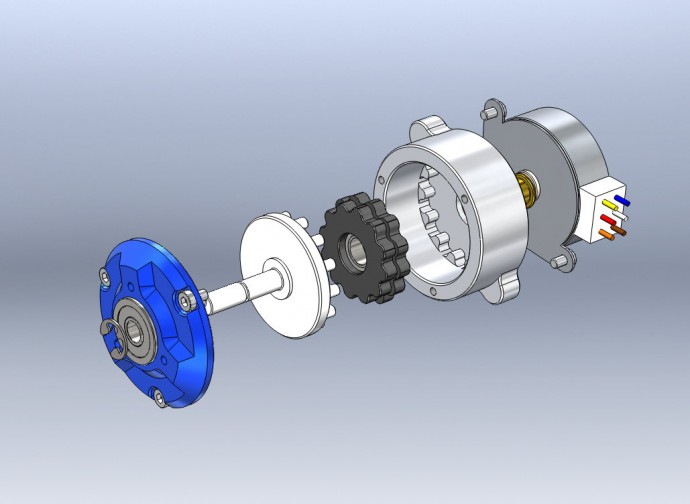

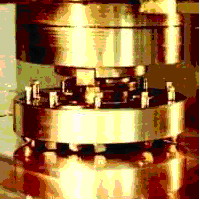

Гранулирование:

Питающее устройство пресса-гранулятора направляет измельченные и высушенные древесные отходы во внутреннюю полость гранулятора, имеющей отверстия диаметром от3 до14 мм, в которых происходит формирование гранул давлением, созданным при прохождении продукта между матрицей и вращающимися на эксцентриковых осях роликами.

Охлаждение:

Через

выходное отверстие пресса-гранулятора

готовые гранулы попадают на охлаждающий

транспортер - просеиватель, где происходит

охлаждение и очистка гранул от мелкой

фракции.

Мелкая фракция,

собранная пылеулавливающей установкой

подается обратно в бункер, над

прессом-гранулятором делая процесс

непрерывным и безотходным. Очищенные

и остывшие гранулы попадают в тару для

упаковки и транспортировки к месту

хранения.

Для измельчения

крупнокусковых отходов можем предложить

рубительную машину, работающую в

стационарном или мобильном варианте,

т.е. от привода раздаточной коробки

трактора.

Технические характеристики основного оборудования

Дробилка молотковая:

Габаритные

размеры: длина 1455 мм, ширина 706 мм, высота

890 мм, масса 535 кг;

Установленная

мощность: 15 кВт;

Производительность: 0,5-1,0

т/час;

Перерабатываемое сырье:

мелкофракционные древесные отходы

(щепа, опил, стружка и т.п.), отходы

зерновых, отходы МЭЗ.

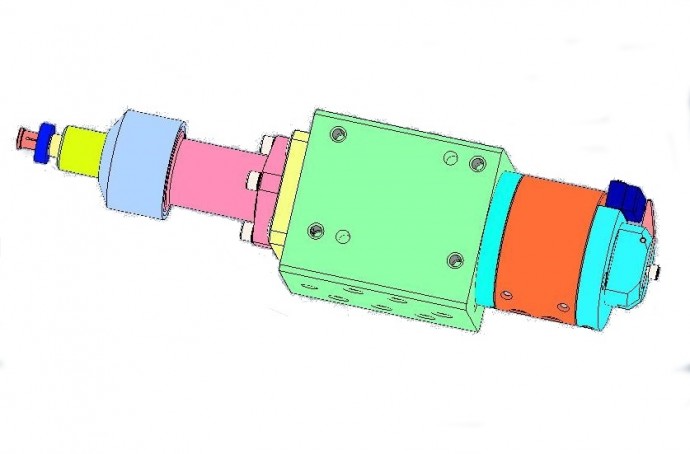

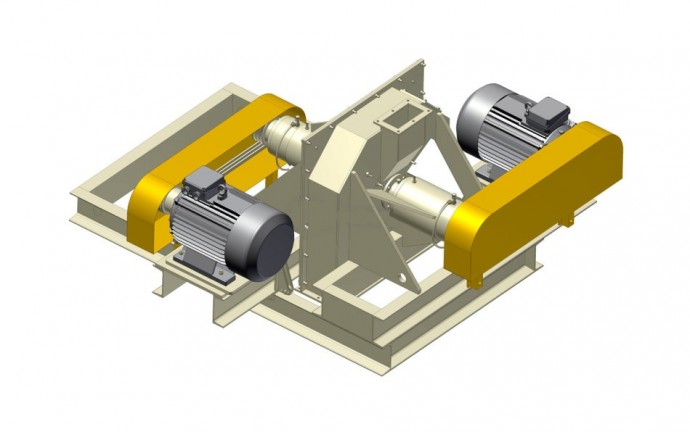

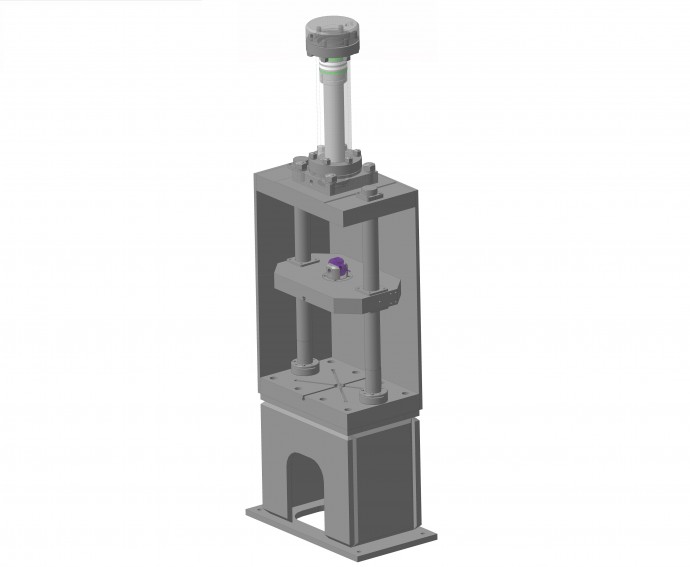

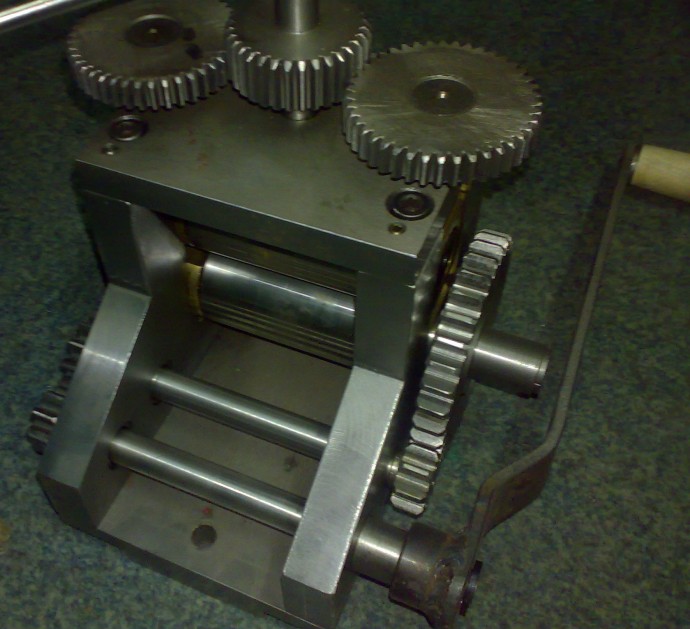

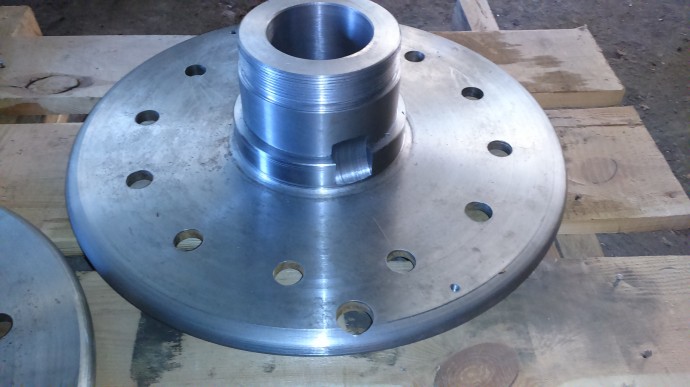

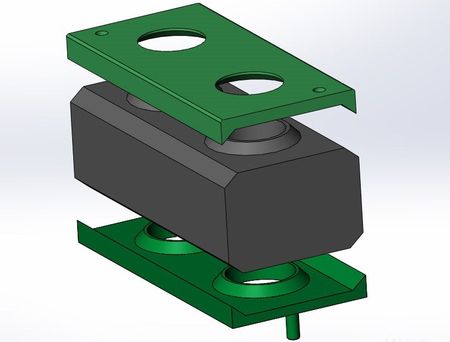

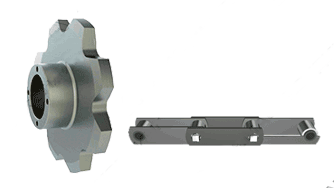

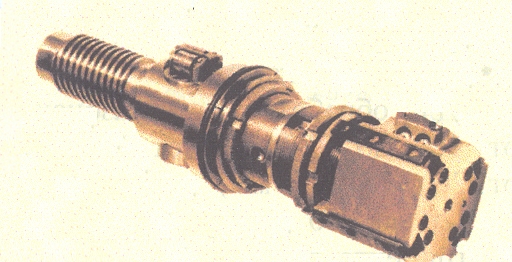

Гранулятор с плоской матрицей или ОГМ и загрузочным устройством:

Габаритные

размеры: длина 1500 мм, ширина 1000 мм, высота

1250 мм, масса 720 кг;

Установленная

мощность: от 7,5 до 22 кВт/час;

Производительность:

от 100 кг/час – до 500 кг/час.

Гранулятор ОГМ: 1690*1060*1645, масса 850 кг;

Установленная мощность 75 кВт/час;

Производительность: 1 000 кг/час.

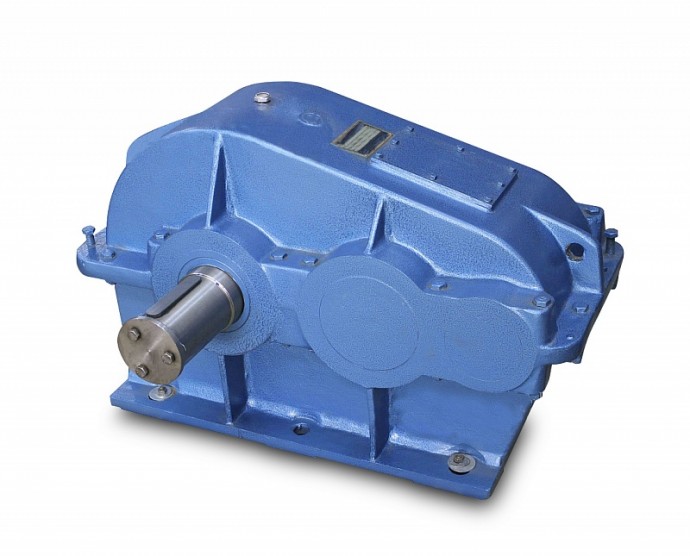

Загрузочное устройство выполнено в виде винтового конвейера. Шнек - смеситель, вращающийся в трубе с паровой рубашкой, приводится в действие электродвигателем через редуктор на подшипниковой опоре.

Сушильный барабан (для линии производительностью 500 кг/час):

Габаритные

размеры: длина 5750 мм, ширина 1400 мм, высота

2600 мм, масса 1700 кг;

Установленная

мощность: 7,8 кВт;

Производительность:

500 кг/час по выходу сухого продукта.

Сушильный барабан (для линии производительностью 1000 кг/час):

Габаритные

размеры: длина 6200 мм, ширина 1700 мм: высота

2800 мм, масса 2650 кг;

Установленная

мощность: 9,5 кВт/час;

Производительность:

1000 кг/час.

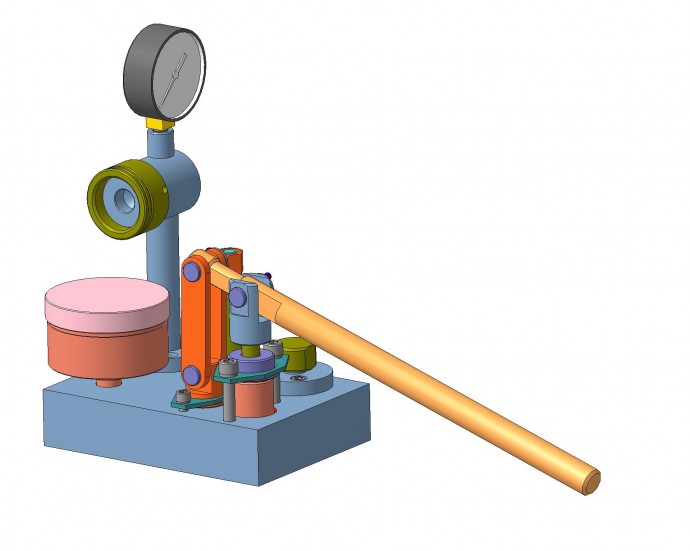

Топочная установка на твердом виде топлива (для линии на 500 кг/час):

Тепловая

мощность: до 300кВт/час;

Установленная

мощность: 3,5 кВт;

Расход воздуха: 7000

куб.м/час;

Габаритные размеры: 2000 х

1300 х 1900. Масса 1500 кг.

Расход топлива:

- дрова - 80 кг/час;

- уголь - 60 кг/час;

- торфобрикет - 90 кг/час;

- пеллеты 70 кг/час.

Топочная установка на твердом виде топлива (для линии на 1000 кг/час):

Тепловая

мощность: 900 кВт/час;

Установленная

мощность: 5кВт;

Расход воздуха: 14000

куб.м/час;

Габаритные размеры: 5500 х

2000 х 2000. Масса 5500 кг.

Расход топлива:

- дрова - 300 кг/час

- уголь - 220 кг/час

- торфобрикет - 270 кг/час

- пеллеты-240 кг/час

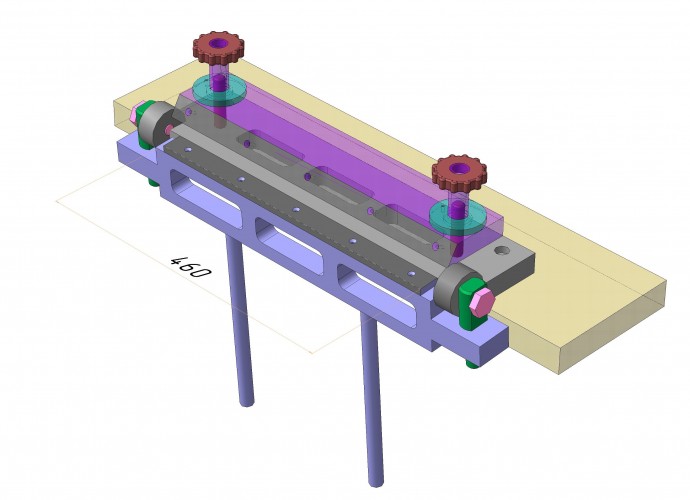

Транспортер охладитель-просеиватель:

Скребковый

транспортер: длина 4 метра;

Установленная

мощность: 0,55кВт/час.

Пылеуловитель:

Производительность:

1200 куб.метров воздуха в час;

Габаритные

размеры: 850 х 550 х 1800;

Установленная

мощность: 1,1 кВт./час.

Расчет сроков окупаемости

ИСХОДНЫЕ ДАННЫЕ:

Показатели | Производительность | ||

500 кг/час | 1000 кг/час | ||

Объем выпуска гранул, т. | В смену (8 рабочих часов) | 4 | 8 |

В сутки (24 рабочих часа) | 12 | 24 | |

В месяц (20 рабочих дней) | 240 | 480 | |

Средняя заработная плата одного рабочего, грн. | 2 000 | 2 000 | |

Количество рабочих, чел. | 4 | 4 | |

Затраты электроэнергии на 1 тонну гранул (1 кВт/час стоит 0.75 грн.), грн. | 41-51 | 120 | |

Стоимость гранул, грн./тонна | 700 | 700 | |

Цена быстроизнашиваемых деталей на 1 тонну гранул, грн. | 15 | 15 | |

РАСЧЕТ СРОКОВ ОКУПАЕМОСТИ ИНВЕСТИЦИЙ:

Показатели | Производительность | |

500 кг/час | 1000 кг/час | |

Объем инвестиций, грн. | 360 000 | 451 300 |

Выручка от продажи в месяц, грн. | 168 000 | 336 000 |

Сырье | 48 000 | 96 000 |

Расходные материалы | 3 600 | 7 200 |

Электроэнергия | 18 360 | 43 200 |

Оплата труда | 8 000 | 8 000 |

Накладные расходы (аренда, транспорт и т.д) | 15 000 | 15 000 |

Прибыль, грн./месяц | 75 040 | 166 600 |

Примечания:Срок окупаемости инвестиций для линии производительностью 1 000 кг/час – 3 месяца

Срок окупаемости инвестиций для линии производительностью 500 кг/час – 5 месяцев

Расчет произведен при круглосуточной работе:

- Расчет сроков окупаемости и себестоимости продукции сделаны в упрощенной форме. В более детально расчете могут быть отклонения не более чем на 10 %;

- В расчете не учтены затраты на упаковку готовой продукции и коммерческие расходы.

ПЕРЕЧЕНЬ ОСНОВНОГО ОБОРУДОВАНИЯ

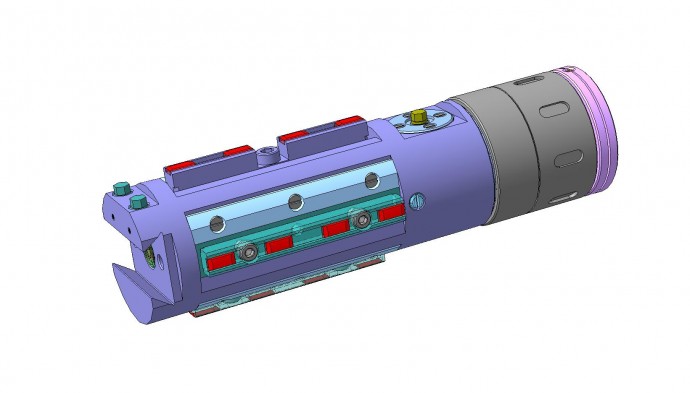

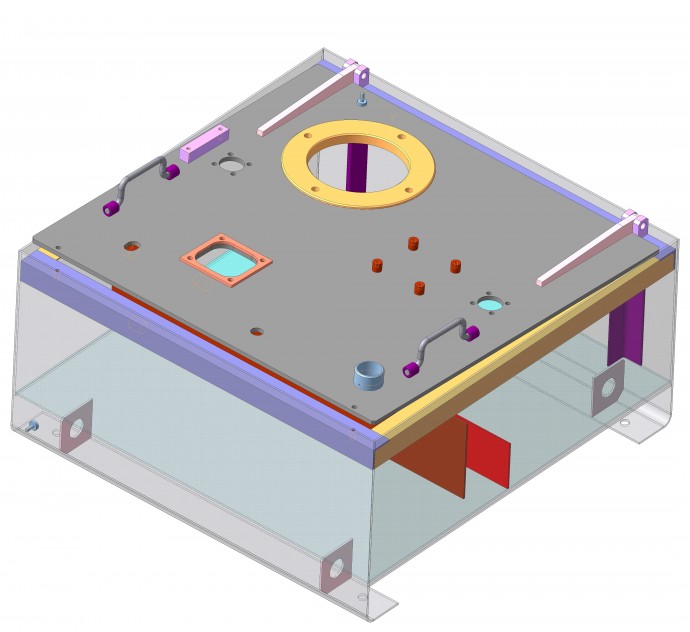

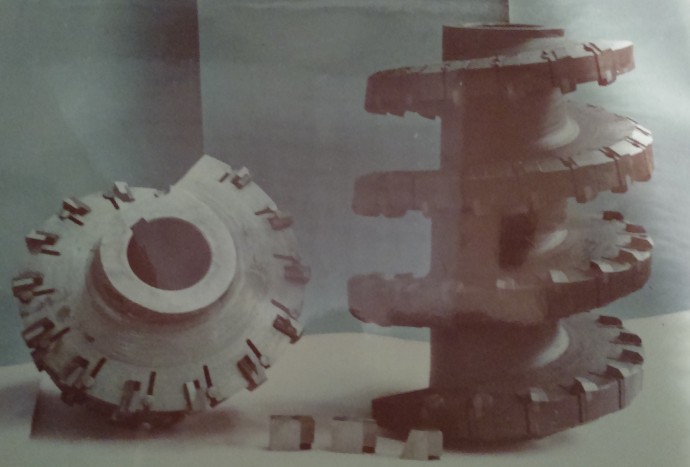

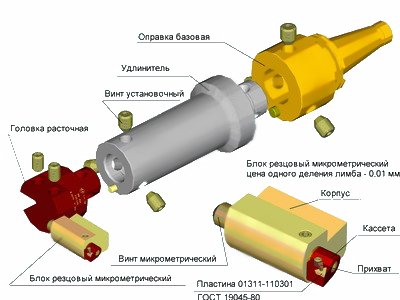

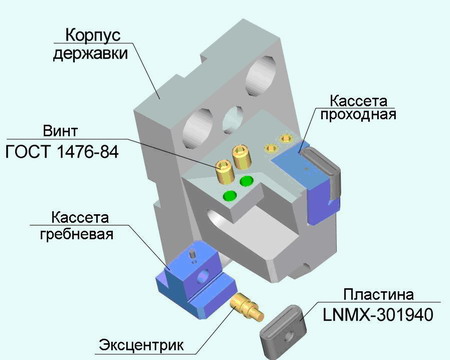

ГРАНУЛЯТОР С ПЛОСКОЙ МАТРИЦЕЙ

Гранулятор с плоской матрицей предназначен для гранулирования отходов лесопереработки, различных видов зерновых культур, макухи и лузги подсолнечника. Измельченное сырье подается в корпус загрузочный, где ролики прижимают с усилием в 55 кг/см² слой измельченного сырья к матрице. В следствии этого матрица разогревается свыше 110° , сжимается до объемной плотности 1,2 - 1,3 г/см³. и продавливается через отверстия матрицы. На выходе получаемая гранула — горячая и пластичная. При остывании и высыхании она сохраняет приобретенную при прессовании форму.

Техническая характеристика

- Производительность, кг/ч: от 200 до 600;

- Установленная мощность, кВт: от 7,5 до 15;

- Диаметр гранул, мм: 4-6-8-10-14;

- Габариты, мм: 800х650х1750;

- Масса, кг: 600

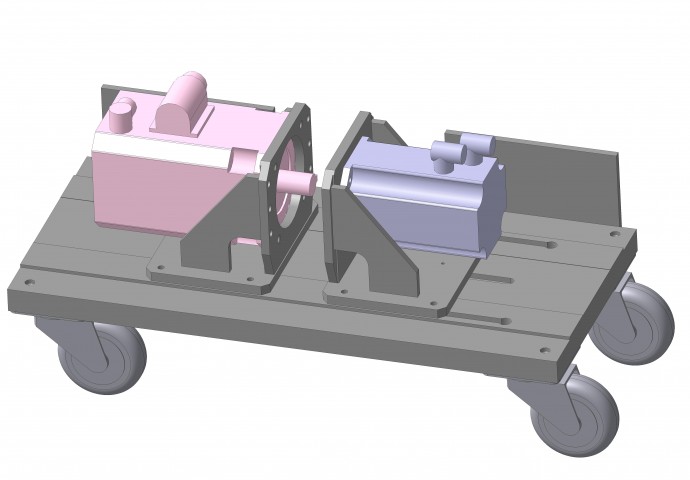

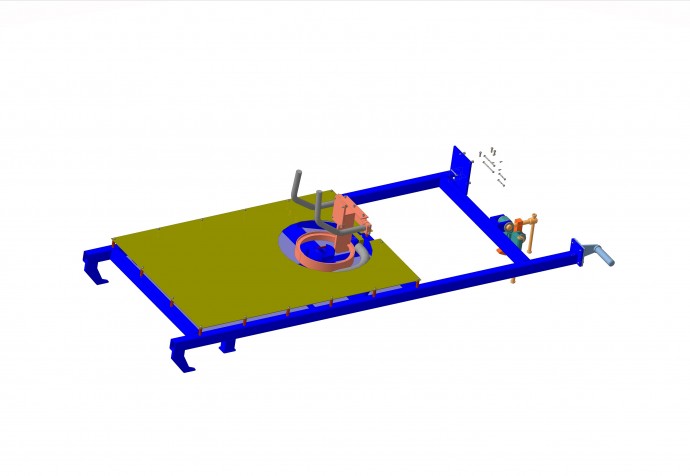

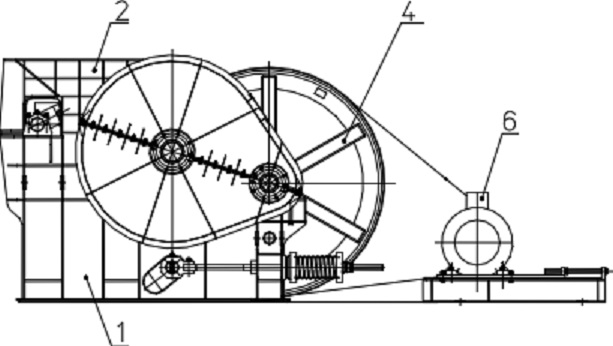

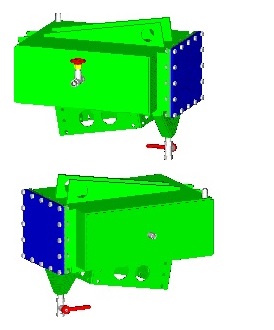

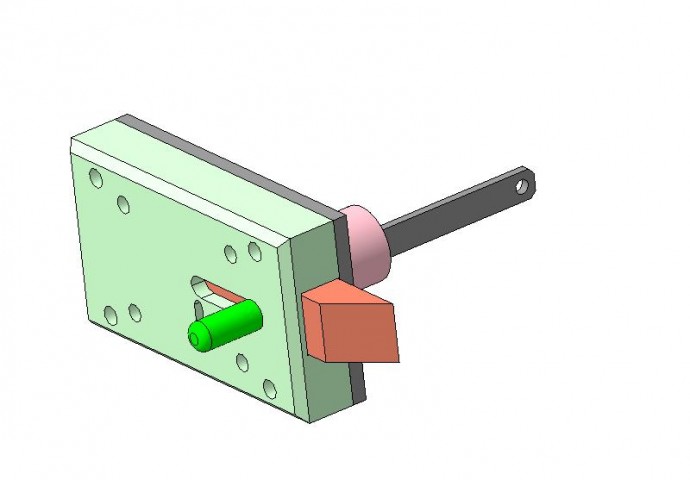

РУБИЛЬНАЯ МАШИНА

Установка предназначена для измельчения древесной обрези, веток однолетних растений, а также соломы, травы, веток-однолеток на корм или для дальнейшего передела. Выходная фракция выходит размером от 1 см до 3 см.

Техническая характеристика

Производительность по сырью до 1000 кг /час

Установленная мощность до 30 кВт

Масса до 190 кг

Габаритные размеры 2100 х 1200 х 1200 мм

Напряжение питания 380В ± 10%, Трехфазное

Дробилка состоит из рамы, установленной горизонтально. На ней смонтированы ленточный - подающий и пластинчатый – прижимной транспортёры. В торце установлен барабан рубильный с фигурными ножами. К раме прикреплены направляющие, удерживающие при рабочем вращении ветки деревьев, стебли растений, тюки соломы от рассыпания в стороны.

Барабан с ножами окружен корпусом. В нижней части корпуса выполнено окно для выгрузки продукта. К боковым стенкам корпуса крепятся корпуса подшипников. На двух подшипниках, горизонтально установлен несущий вал.

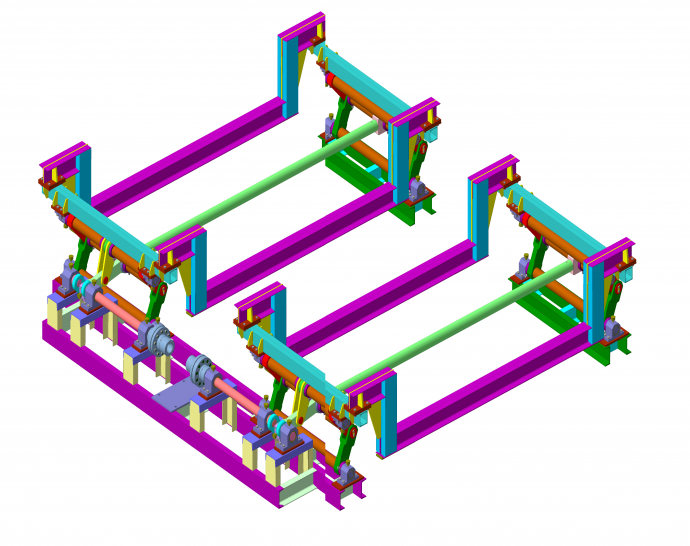

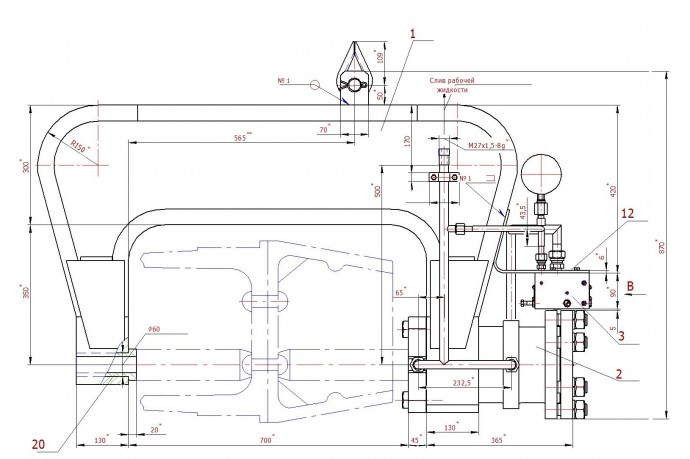

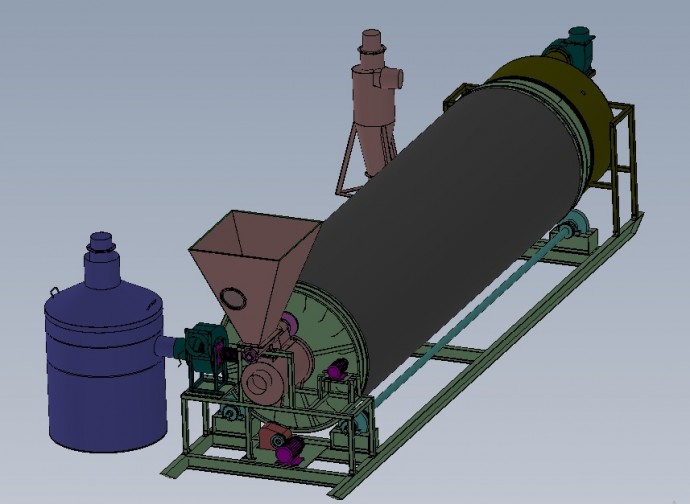

СУШИЛКИ

БАРАБАННЫЕ

Назначение:

Барабанные

сушилки предназначены для сушки опилок,

щепы и любых других видов кусковых и

сыпучих материалов.

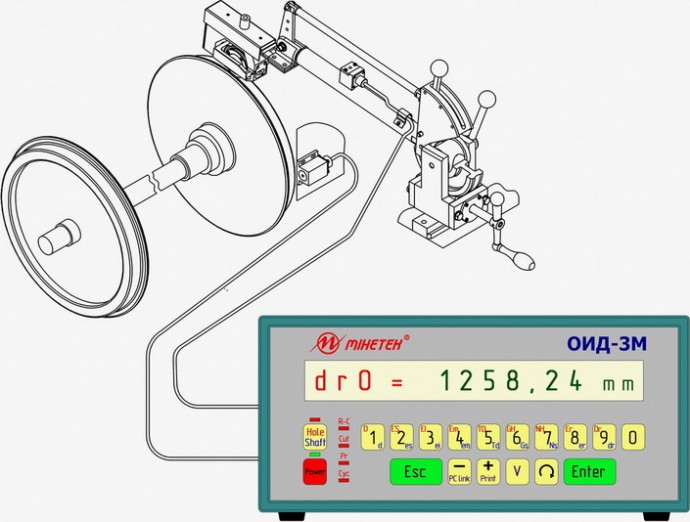

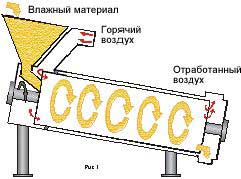

Принцип действия (рис.1):

|

По желанию заказчика сушилка комплектуется циклоном очистки отработанного воздуха

Преимущества по сравнению с шахтными, ромбическими и другими видами сушилок:

- Универсальность;

-

Высокое качество сушки за счет интенсивного

перемешивания материала;

- Возможность

сушить высоковлажный, засоренный

материал;

- Простота монтажа (для

запуска в работу не требуется капитальных

сооружений);

- Надежность работы

(исключается образование застойных

зон);

- Приемлемая цена;

- Низкое

потребление электроэнергии.

ХАРАКТЕРИСТИКИ БАРАБАННЫХ СУШИЛОК

Тип | Габариты, мм | Масса, кг | Мощ-ть, кВт | Производительность при сушке, тонн/час | Предел регул-я произв-ти | Нагреватель воздуха | ||

Зерна с 20 до 14% | Песка на 8% | Опилок 55 до15% | ||||||

СБ-1,7 | 5750х1200х2200 | 1450 | 6 | 1,6 | 3 | 0,2 | 1-2 | Пиролизный теплогенератор |

СБ-2,5 | 5750х1400х2500 | 2000 | 7,5 | 2,5 | 5 | 0,5 | 1-3,5 | Пиролизный теплогенератор |

СБ-4,5 | 6200х1700х2800 | 2650 | 9,5 | 4 | 8 | 1 | 1-6 | Пиролизный теплогенератор |

Комплект

поставки: сушилка, вентилятор, пульт

управления.

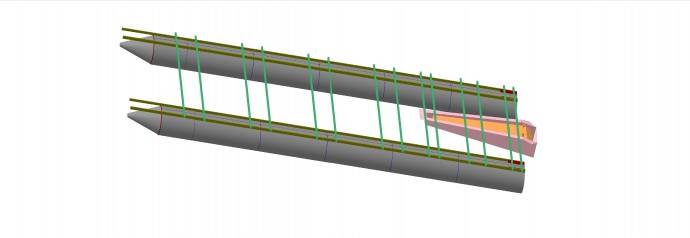

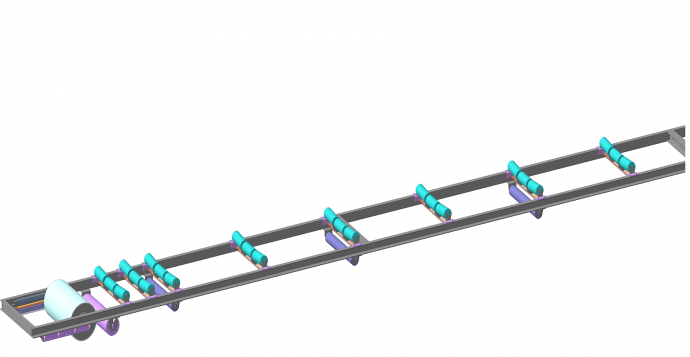

ЛЕНТОЧНЫЕ ТРАНСПОРТЕРЫ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ

Предназначены для транспортирования различных сыпучих материалов, как в горизонтальном, так и в наклонном положении. Используются для повышения производительности при погрузочно-разгрузочных работах в складах, на фермерских хозяйствах и т.д.

Ленточные транспортёры бывают стационарные и передвижные. Конвейеры используются при загрузке(разгрузке) грузовых автомобилей, перемищении груза по складу устанавливаются в полуподвальных и других помещениях, когда после загрузки необходимо конвейер переместить на другое место. У передвижных конвейеров угол наклона става меняется от 0 до 30°.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

1. Производительность, т/ч: до 60;

2. Установленная мощность, кВт: от 0,75;

3. Напряжение, В: 380;

4. Ширина ленты, мм: до 1000;

5. Длина транспортирования, м: до 12;

6. Скорость движения ленты, м/с: до 1,5;

7. Угол наклона: до 20º, (до 45º - по спец. заказу);

8. Направление ленты: реверсивное.

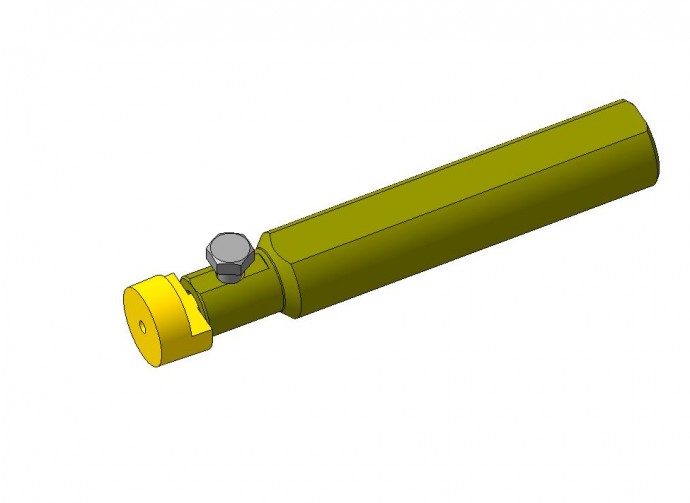

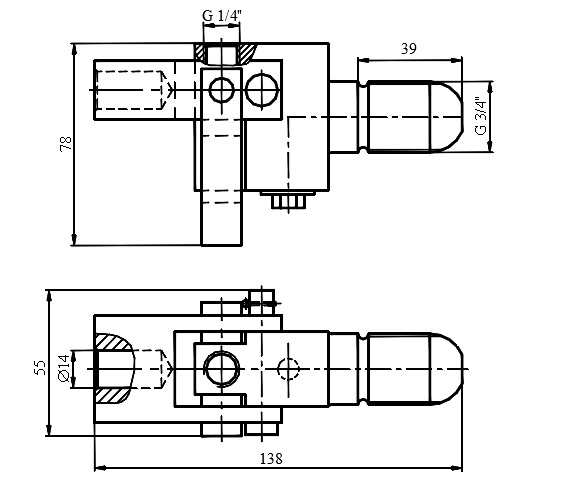

ПОГРУЗЧИКИ ШНЕКОВЫЕ

Предназначен для транспортирования, погрузки и выгрузки зерновых и бобовых культур, макухи. Предусмотрена возможность плавного и быстрого изменения: - высоты разгрузки; - высоты загрузочного бункера, который может быть изготовлен по размерам заказчика. Удобен в эксплуатации и маневрировании.

- 1. Погрузчик шнековыйd=140,L= 5м с плавным регулированием высоты:

2. Шнековый погрузчик d=220, L= 5м

en

en ru

ru uk

uk