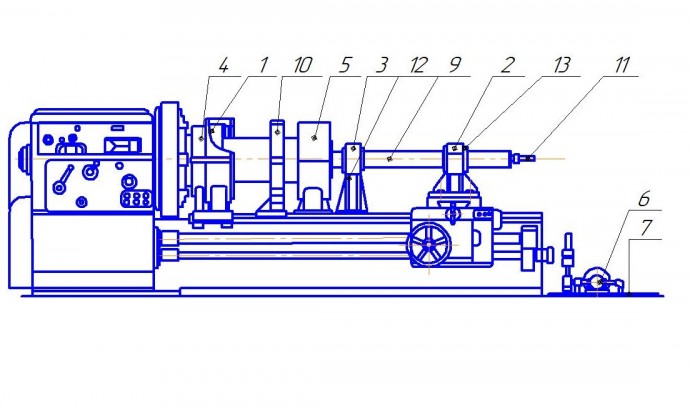

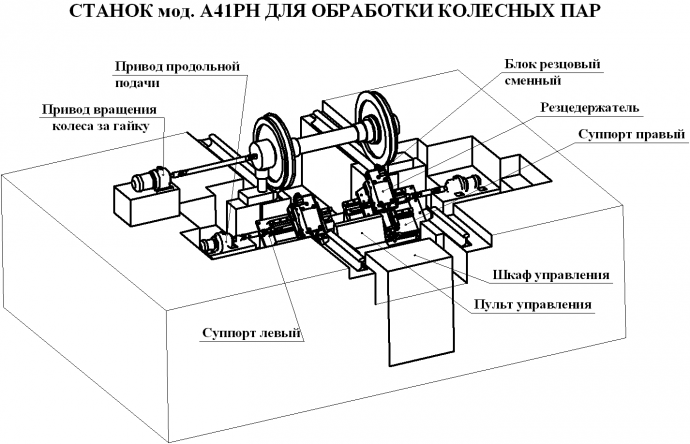

Наладка станка 5К324А на нарезание прямозубых зубчатых колес

Установка скорости резания

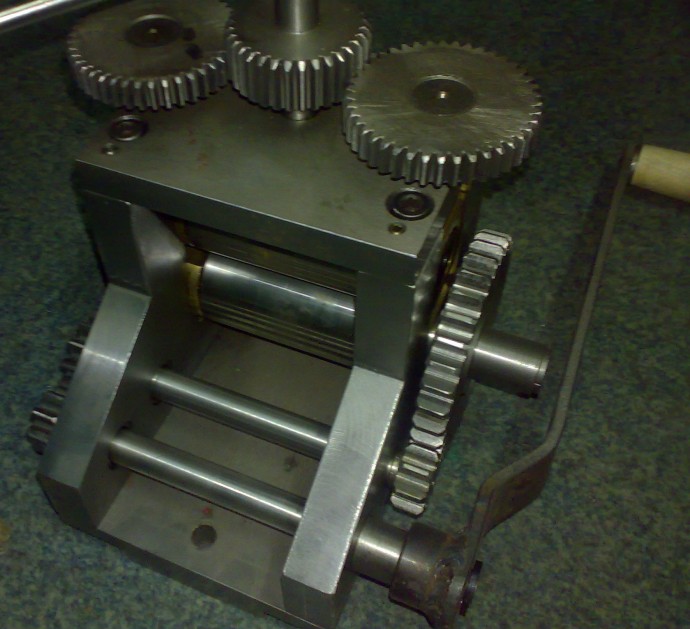

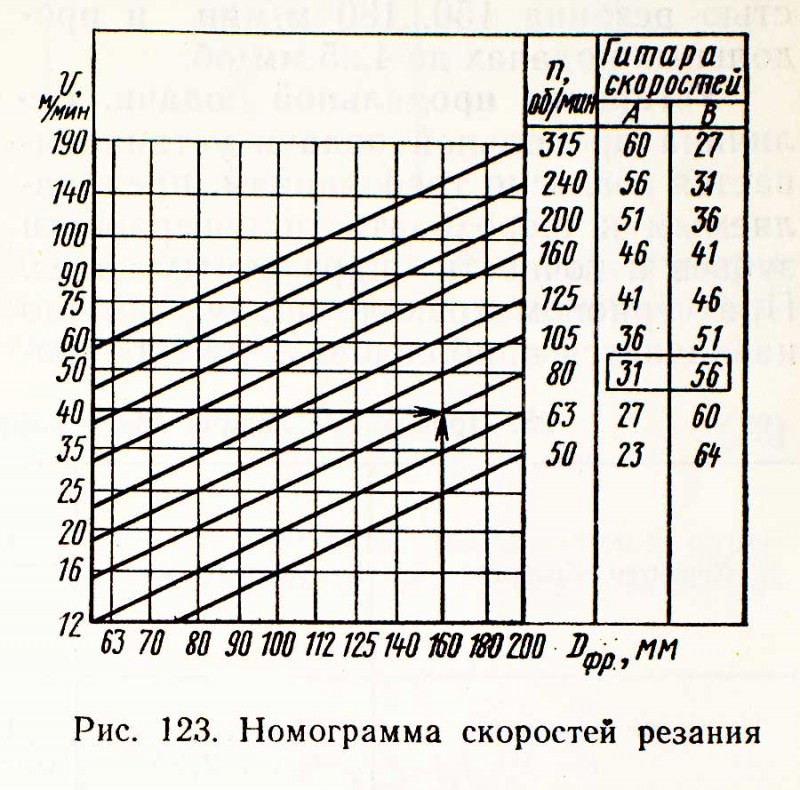

Скорость резания выбирают, исходя из конкретных условий зубофрезерования, и указывают в технологической карте. По требуемой скорости резания наладчик подбирает сменные зубчатые колеса гитары главного движения, используя номограмму (рис. 123).

Например, если колесо нарезать фрезой диаметром 160 мм со скоростью резания 40 м/мин, то фреза должна вращаться с частотой 80 об/мин. При этом гитара скоростей будет состоять из зубчатых колес с числами зубьев 31 и 56, т. е. A/B = 31/56.

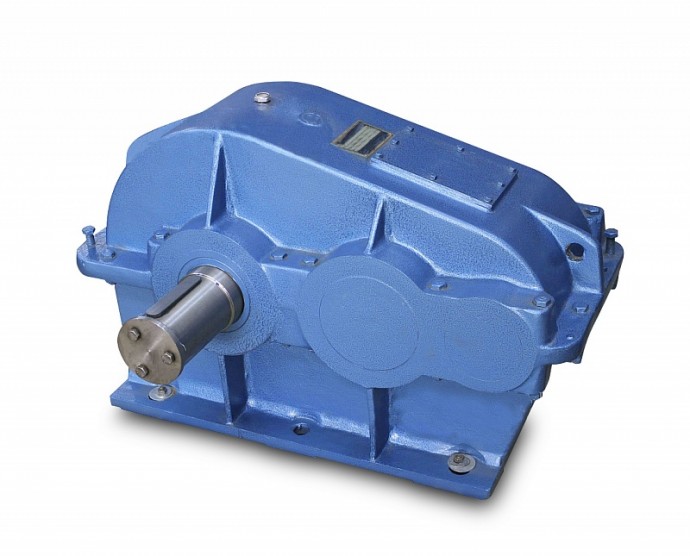

Если числовые значения диаметра фрезы и настраиваемой скорости резания не встречаются непосредственно на жирной линии графика, то для расчета чисел зубьев гитары выбирают его ближайшую линию. Коробка гитары главного движения на станке располагается с передней стороны станины. Сменные зубчатые колеса обеспечивают настройку девяти значений частоты вращения фрезы (50, 63, 80, 105, 125, 160, 200, 240, 315 об/мин), что в зависимости от ее диаметра соответствует скоростям резания 16 ... 190 м/мин.

Валы под сменные колеса гитары имеют постоянное межосевое расстояние, поэтому наладчик только устанавливает и закрепляет сменные колеса на валах, не заботясь о зазоре в зацеплении.

В руководстве по эксплуатации станка приведена таблица рекомендуемых скоростей резания при обработке зубчатых колес из различного материала фрезами из быстрорежущей стали. Так, например, для чугуна при черновой обработке скорость резания рекомендуется выдерживать в пределах 16...20 м/мин, а для стали средней твердости — 25...28 м/мин. При работе фрезами, изготовленными из кобальтовых и ванадиевых сталей, скорость резания можно увеличивать на 30...40%. На зубофрезерных станках, обладающих высокой жесткостью, она может достигать 80...120 м/мин.

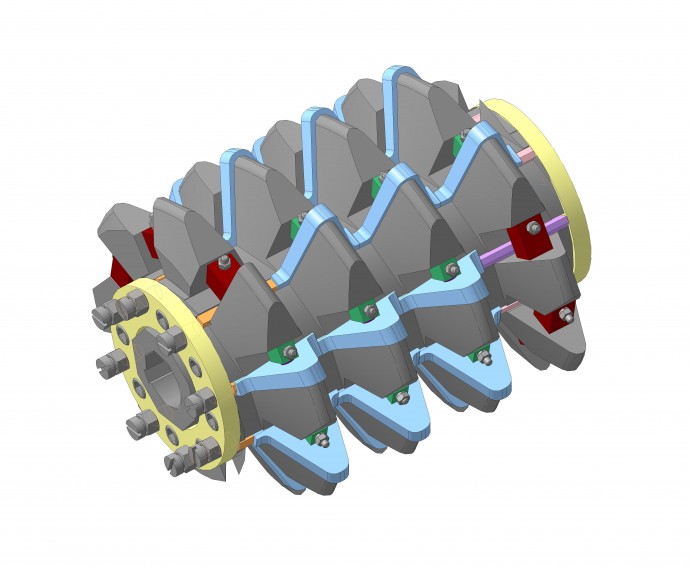

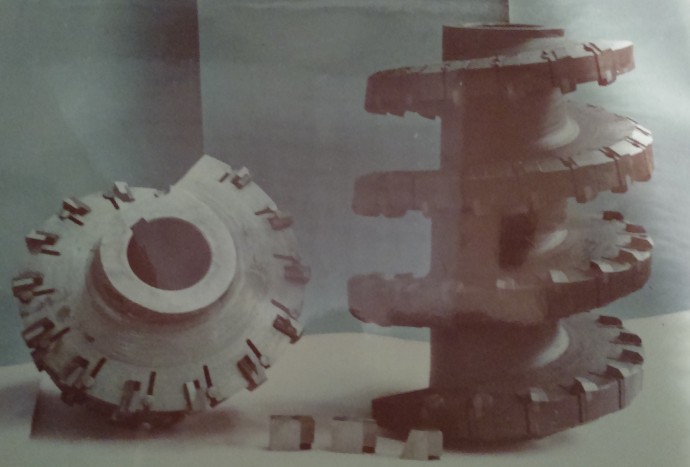

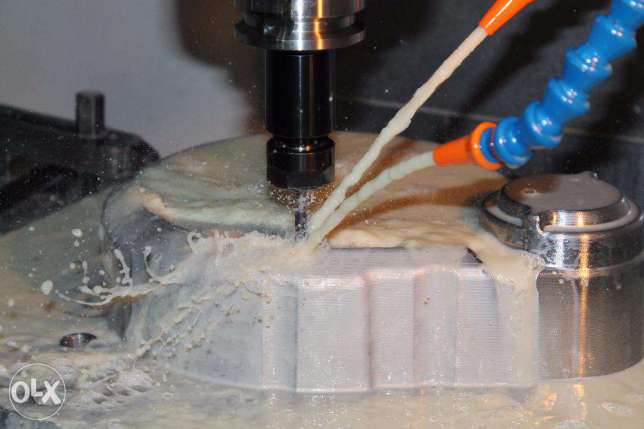

Значительное повышение скорости резания достигается при работе твердосплавными фрезами различной конструкции. Например, при использовании фрез, оснащенных зубьями из твердого сплава марки Т14К8 или ТТ20К9, зубчатое колесо можно нарезать со скоростью резания 150...180 м/мин и продольных подачах до 4...5 мм/об.

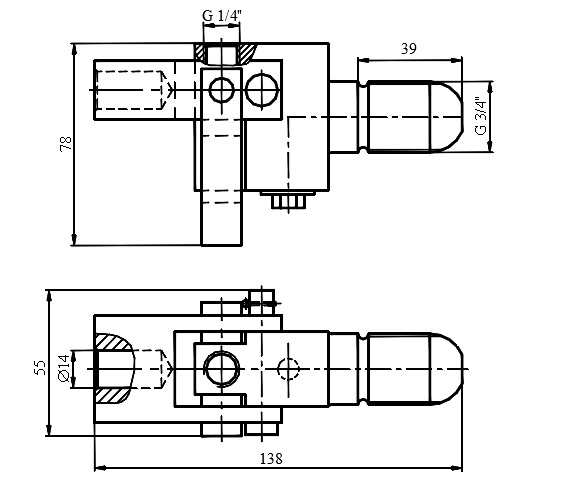

Установка продольной подачи

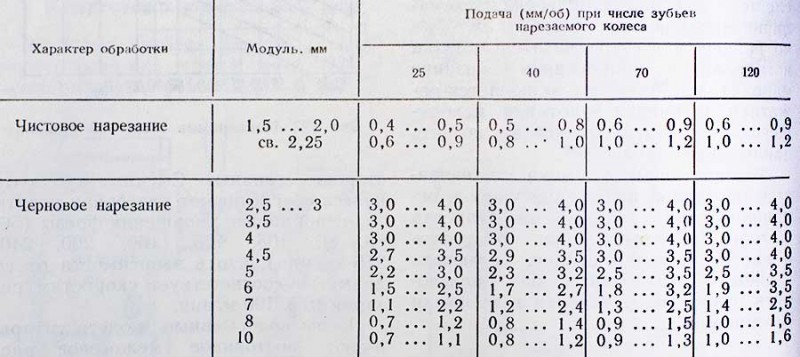

Величина продольной подачи устанавливается согласно требованиям, предъявляемым к шероховатости поверхности зубьев и точности нарезаемых колес. При черновом проходе подача обычно назначается наибольшей величины, которая допускается на станке, и может доходить до 4 ... 6 мм/об. При чистовом проходе величина подачи выбирается в пределах 0,8... 1,5 мм/об. В руководствах по эксплуатации станков, а также в различных справочниках приводятся таблицы рекомендуемых подач в зависимости от модуля и числа зубьев нарезаемых колес, материала заготовки и других факторов.

табл. 28. Продольные подачи при зубофрезеровании сталей марок 45 и 40Х

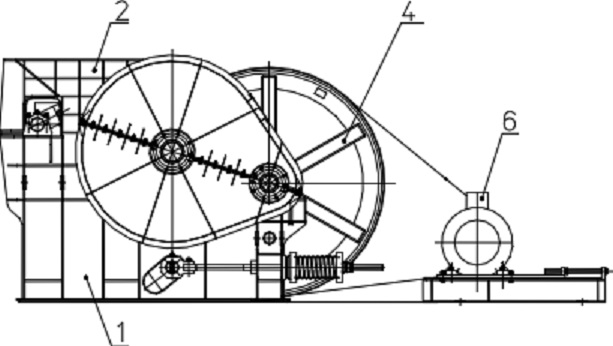

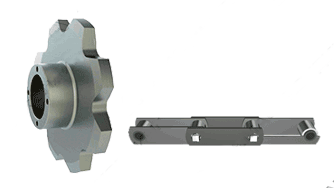

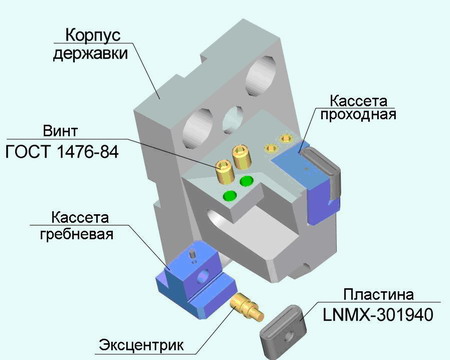

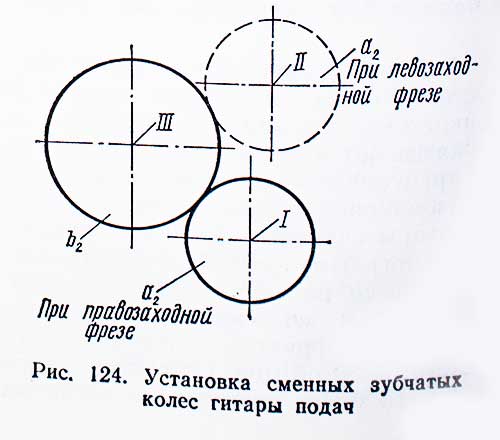

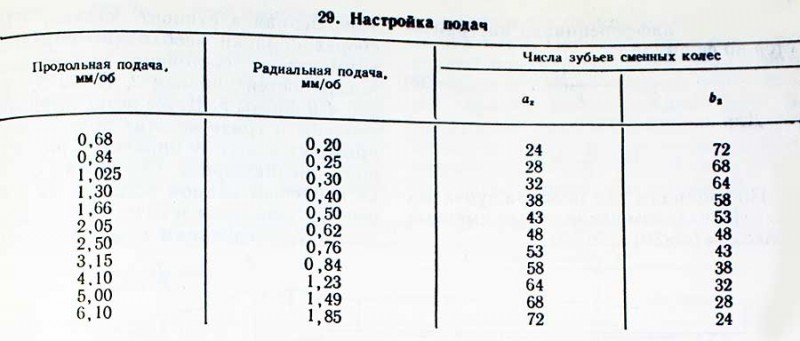

В табл. 28 приведены рекомендуемые величины подач при нарезании колес из стали марок 45 и 40Х. Для рассматриваемого примера (т = 6, z=30) выбираем подачу по режиму чернового нарезания, среднюю между столбцами для 25 и 40 зубьев и по верхнему ее пределу, т. е. 2,6 мм/об. По табл. 29 устанавливаем, что ближайшему значению подачи, равному 2,5 мм/об, соответствуют сменные зубчатые колеса гитары подач с числами зубьев 53 и 43, т. е. a2/b2 = 53/43. Коробка гитары подач расположена сзади станка. Сменные зубчатые колеса устанавливают на цилиндрические шейки валов с постоянным положением осей. Если зубчатое колесо нарезают правозаходной фрезой, то сменные колеса устанавливают на валы I и III (рис. 124), а если левозаходной фрезой, то на валы II и III. При этом направление вращения вала III изменяется на противоположное за счет зубчатых колес, находящихся внутри коробки между валами I и II.

табл. 29. Настройка подач.

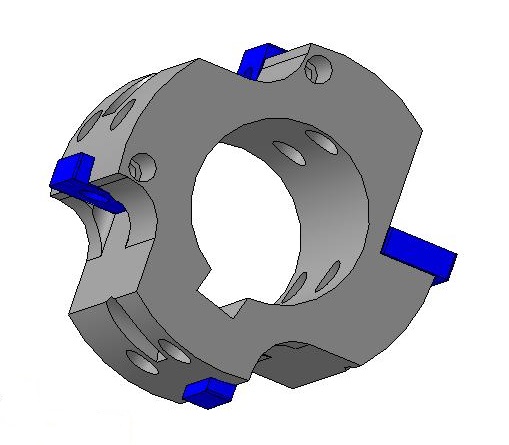

Настройка гитары деления

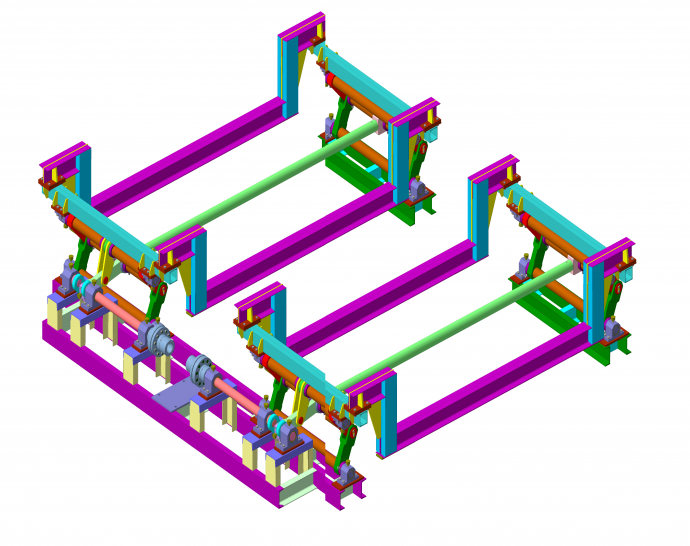

Настройкой гитары деления обеспечивается связь между фрезой и заготовкой. Гитара деления располагается с левой стороны суппортной стойки под крышкой 6 (см. рис. 118). Сменные забчатые колеса подбирают по таблице, помещаемой в руководстве по эксплуатации станка. Таблица составлена для нарезания зубчатых колес с числами зубьев 12...200.

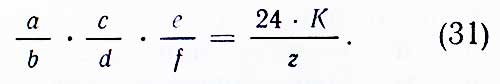

Формула настройки гитары деления:

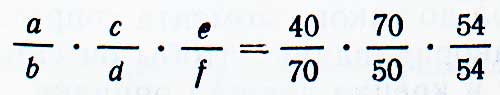

В рассматриваемом примере наладки для обработки зубчатого колеса Z = 30, по таблице руководства, устанавливаем, что сменные колеса гитары деления имеют числа зубьев а = 40, d = 50, а постоянная пара e/f = 54/54. Из формулы (31) видим, что зубчатые колеса с и b можно выбрать с любыми равными числами зубьев, обеспечивающими сцепляемость колес гитары, например 70 и 70. Тогда на концы валов гитары (рис. 125) нужно установить следующие сменные колеса.

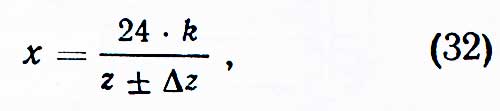

Особый случай наладки представляет собой нарезание колес с простым числом зубьев свыше 100 (например, 101, 103, 107 и т. д.). При этом приходится использовать гитару дифференциала и гитару подач. Формула гитары деления в знаменателе содержит дополнительный член Δz, который в расчетах выбирается произвольной дробной величиной, но не более 1/10, чтобы общее выражение, обеспечило настройку гитары имеющимися сменными колесами.

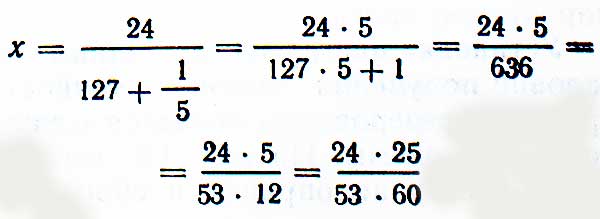

Разберем пример настройки кинематических цепей при нарезании колеса с числом зубьев 127 однозаходйой фрезой.

Примем Δz = +1/5, тогда гитара деления примет вид

Гитара дифференциала настраивается но формуле

φ = 15*Δz/k (формула 33)

Для нашего случая φ = 15*1/5 = 3

По таблицам для подбора зубчатых колес находим числа зубьев сменных колес φ= (45/30)*(70/35)

Гитару подач настраивают сменными колесами а2/b2 = 48/48 на подачу 2,05 мм/об

После этого необходимо определить направление доворота от дифференциала и требуется ли вводить паразитное колесо в гитару дифференциала. В рассматриваемом случае гитара деления настроена на несколько большее число зубьев, т. е. на замедленное деление, следовательно, доворот заготовки нужно производить в сторону основного вращательного движения. Практически это делается так. При настроенных гитарах деления, дифференциала и подач включают ускоренный ход каретки суппорта и наблюдают за направлением доворота заготовки. Если доворот происходит в противоположное требуемому направлению, то в гитару дифференциала устанавливают паразитное колесо.

Установка инструмента

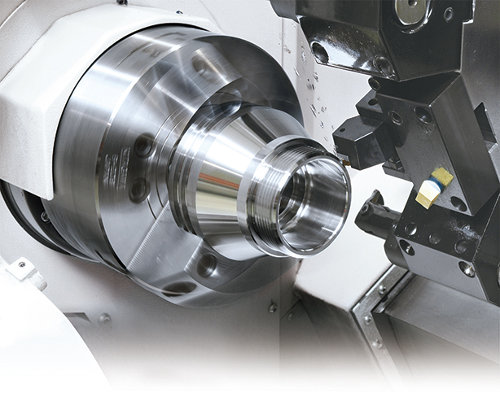

Одним из условий получения высокой точности при зубофрезеровании является точная установка фрезы.

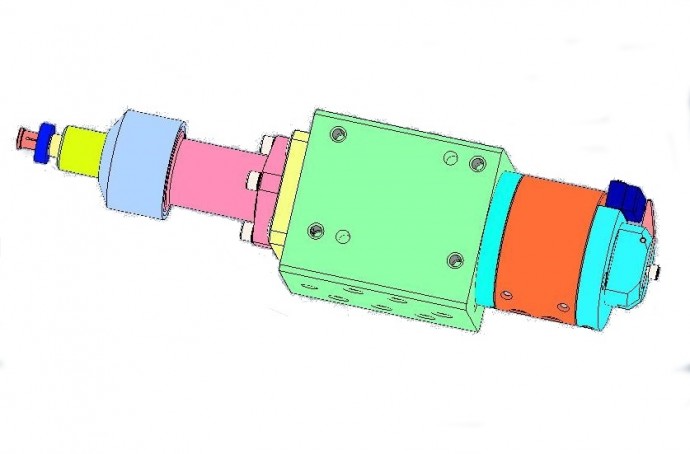

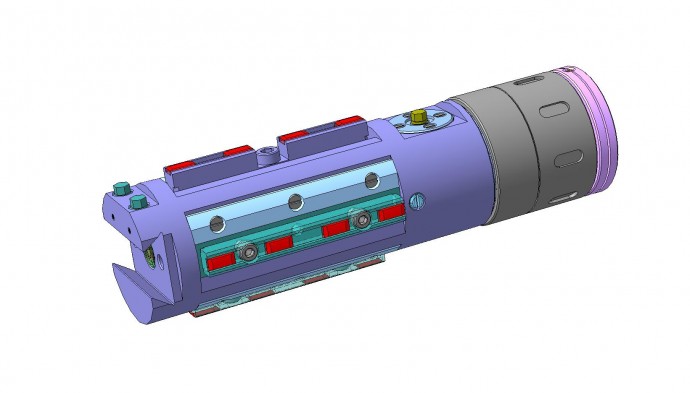

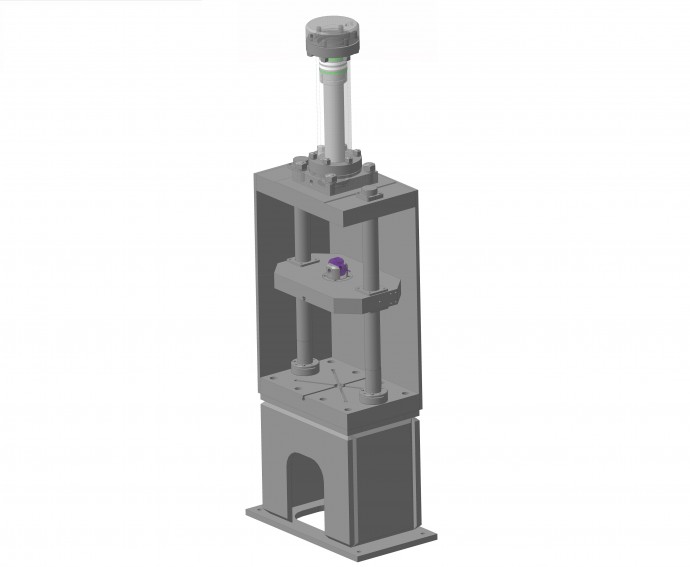

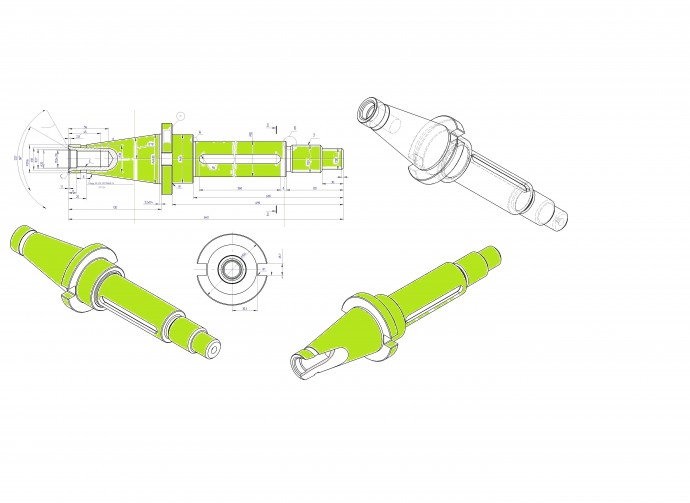

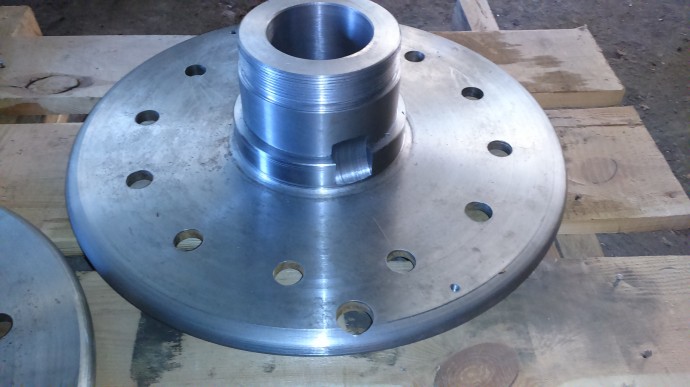

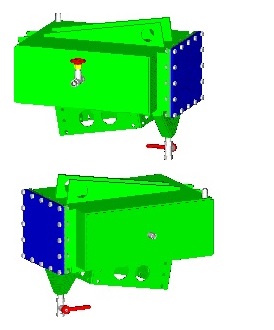

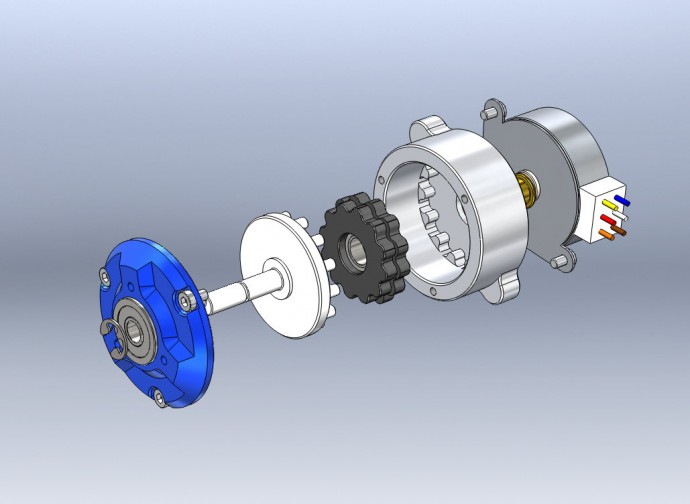

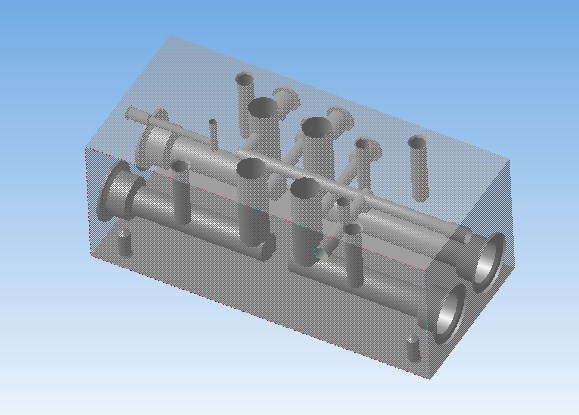

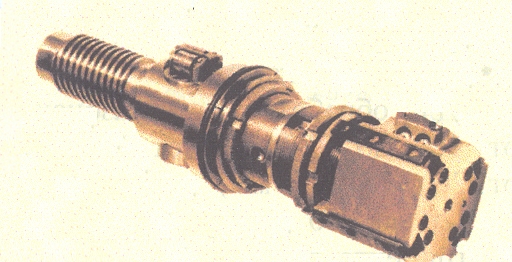

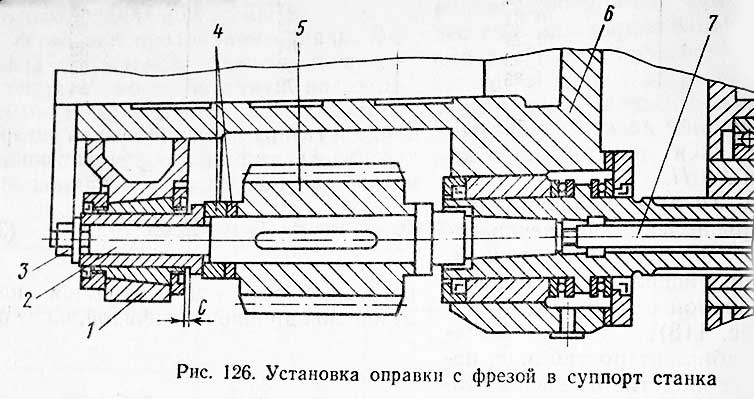

На рис. 126 изображена фрезерная оправка в сборе, у становленная в суппорт станка.

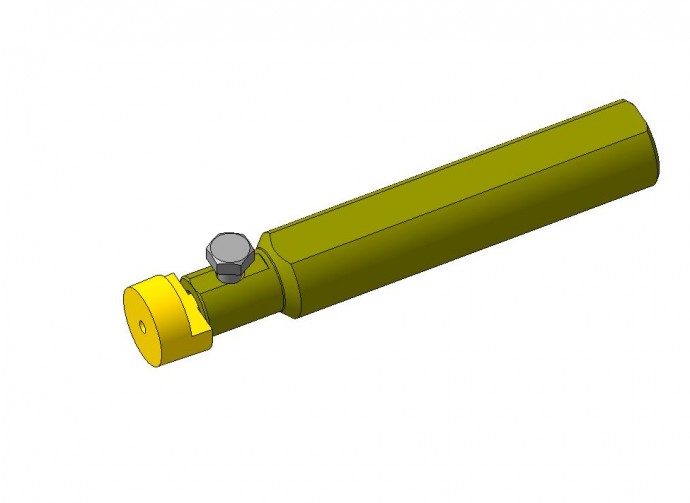

При сборке оправки необходимо обращать внимание на состояние прилагаемых поверхностей оправки 2, гайки 3, колец 4 и фрезы 5. Даже незначительные забоины и грязь на этих поверхностях приводят к изгибу оправки и радиальному биению фрезы. Собранная оправка конусным концом вставляется в отверстие шпинделя и затягивается шомполом 7, следующим образом. Сначала шомполом крепко втягивают оправку в отверстие шпинделя, придерживая ее от проворота. При этом обращают внимание на положение оправки в пазу шпинделя. Следует учесть, что буртики оправки служат только для предохранения ее от проворота, в то время как крутящий момент передается за счет момента трения, образующегося на конусе после затяжки оправки шомполом. Поэтому буртики оправки в общем не должны касаться поверхностей паза. Когда оправка насажена, немного выворачивают шомпол, уменьшая натяжение, но не выталкивая оправку. При этом обращается внимание на то, чтобы оправка не была ослаблена в конусе. Затем снова умеренно затягивают шомпол до такого момента сопротивления заворачиванию, чтобы он сам держался и крепко держал оправку. Несоблюдение описанных приемов приводит к дополнительной затяжке оправки в шпинделе под действием сил упругой и тепловой деформации, поэтому в дальнейшем извлечение оправки из конусного отверстия шпинделя будет затруднено. После того, как шомпол 7 будет окончательно завернут, устанавливают подшипник 1, поддерживающий свободный конец оправки, и закрепляют его на корпусе суппорта с зазором с = 2...3 мм от буртика втулки. Установленную в шпиндель фрезу проверяют на радиальное биение по контрольным ее буртикам. Периодически также проверяют радиальное биение посадочной и торцовое биение опорной поверхностей оправки. Контроль производят индикатором, закрепляемым на корпусе суппорта. Допускаемые биения в зависимости от точности нарезаемого зубчатого колеса приведены в табл. 30.

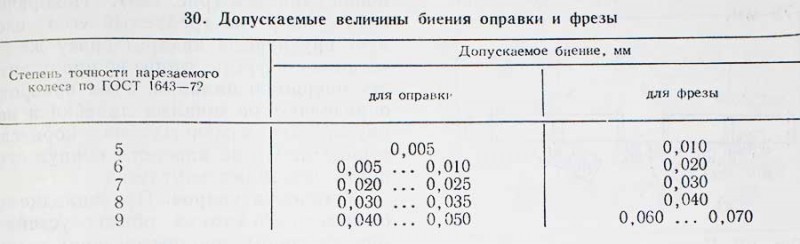

Табл. 30. Допускаемые величины биения оправки и фрезы

Установленную в шпиндель фрезу необходимо так расположить относительно центра стола, чтобы по возможности лучше использовать ее режущие кромки и обеспечить правильное профилирование нарезаемого зубчатого колеса.

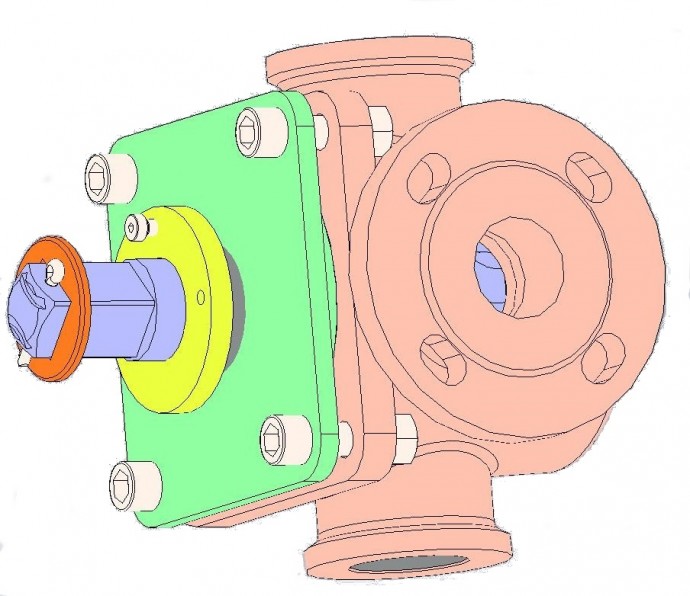

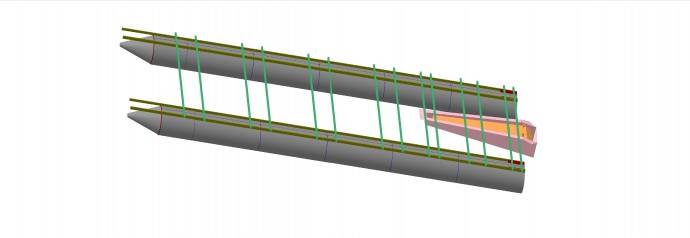

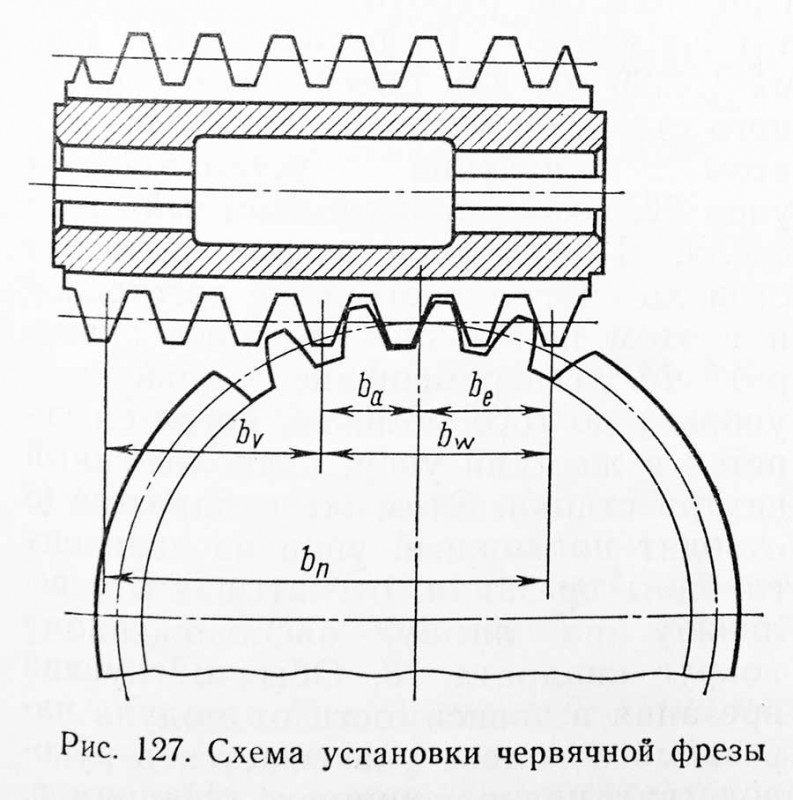

На рис. 127 приведена схема установки червячной фрезы,

где

be — длина входной части фрезы (начиная от первого полного зуба),

bа — длина выходной части фрезы,

bw — длина участка фрезы, участвующего в профилировании зубьев нарезаемого колеса,

bv — длина, на которую можно передвинуть фрезу в осевом направлении при последующих нарезаниях зубчатых колес.

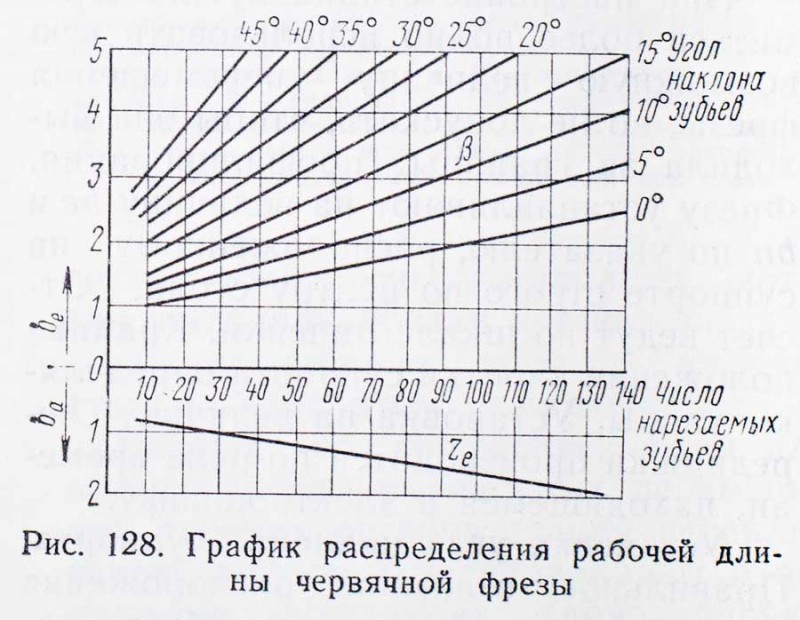

По графику (рис. 128) определяются величины be и bа в долях шага фрезы в зависимости от числа нарезаемых зубьев z и угла их наклона β.

Найденное значение умножается на величину одного шага, т. е. на πm, где π = 3,1416, m — модуль нарезаемого колеса, мм. Начало полного зуба будет находиться приблизительно на одной четверти шага от опорного торца фрезы, следовательно, вся активная ее длина bn определяется общей длиной L фрезы за вычетом половины шага. Тогда величина возможной передвижки определяется по формуле:

bv — bn — bw

или

bv = L — πm*(be + ba + 0.5) (формула 34)

В рассматриваемом нами случае при нарезании прямозубого колеса модуля т = 6 мм, с числом зубьев z=30, фрезой диаметром 125 мм и длиной L = 112 мм, возможная величина передвижки будет составлять bv = 112 — 3,14*6*(1,25+1,05+0,5) = 78 мм.

При настройке станка нужно стремиться более полно использовать всю возможную величину перемещения фрезы, но не допускать, чтобы она выходила за границы профилирования. Фрезу устанавливают на величину be и bп по указателю, расположенному на суппорте строго по центру стола. Отсчет ведут по шкале линейки. Крайние положения каретки суппорта определяют упоры. Установка на величину передвижки производится по реле времени, находящемся в электрошкафу.

Установка угла наклона суппорта

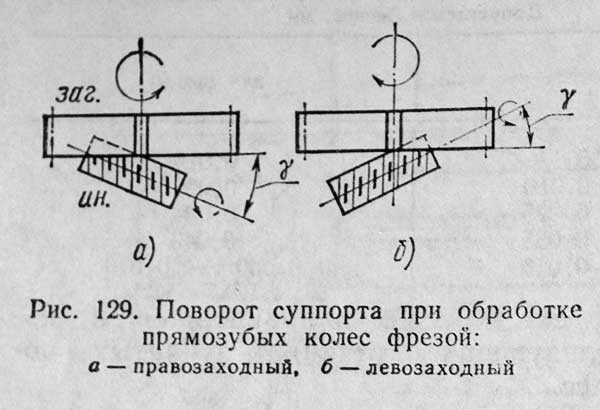

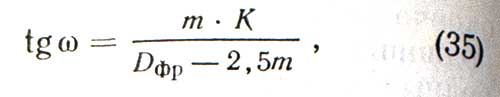

Правильное взаимное расположение витков червячной фрезы и зубьев нарезаемого колеса оказывает влияние как на точность обработки, так и на сам процесс зубофрезерования. Если фреза по углу установлена неправильно, то на нарезаемом колесе получается ошибка профиля, изменяются углы резания, смешаются в разные стороны линии резания. Для нарезания зубчатых колес применяют червячные фрезы с правым и левым направлением витков (правозаходные и левозаходные). При установке суппорта учитывают тот угол подъема витков, который маркирован на корпусе фрезы. Если этот угол на корпусе фрезы не обозначен, то его можно вычислить по формуле

где ω — угол подъема витков фрезы.

При обработке прямозубого колеса могут встретиться два варианта установки суппорта (рис. 129). Поворачивать суппорт на требуемый угол следует вручную за квадрат сразу же за установкой фрезы, чтобы не пропустить эту операцию наладки. Угол поворота определяют по шкалам линейки и нониуса, расположенных на корпусах суппорта. После поворота корпус суппорта зажимают винтами.

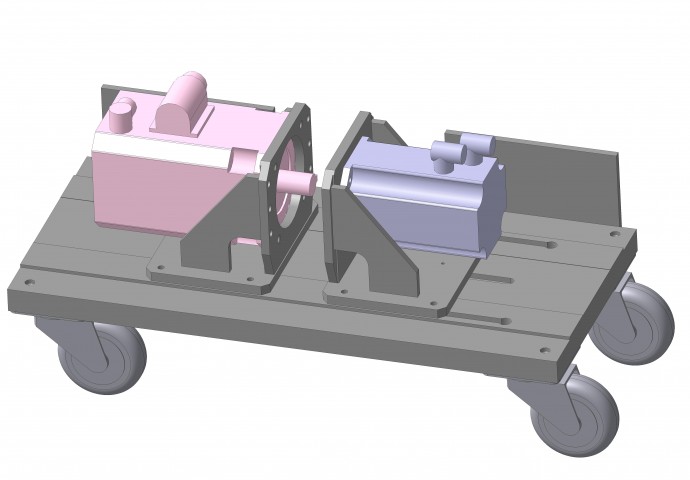

Установка упоров

При наладке зубофрезерного станка обычно устанавливают упоры глубины врезания и длины фрезерования. На станке упоры стола, обеспечивающие нужную глубину врезания, устанавливают в следующем порядке. Вращая квадрат 19 (см. рис. 118), подводят стол до соприкосновения заготовки с фрезой. После этого стол отводят от фрезы на 0,5 мм и в этом положении устанавливают упор 20, который выключает быстрый подвод стола в полуавтоматическом режиме работы. Затем, вращая тот же квадрат 19, отводят стол еще на 15...20 мм для обеспечения свободного съема и установки изделия и в этом положении устанавливают упор 22, выключающий быстрый отвод стола. После этого снова подводят стол до соприкосновения с заготовкой и в этом положении вращают квадрат 18 («перемещение подвижного упора») до того момента, когда он упрется в жесткий упор, расположенный внутри станка. Этим же квадратом 18 отводят подвижный упор на величину глубины врезания, отсчитывая эту величину по лимбу, расположенному вокруг квадрата 18. Обычно глубина врезания в зависимости от модуля нарезаемого колеса указывается в руководствах и справочниках. Например, для колеса модуля 6 мм она составляет 13,6 мм.

После установки упоров врезания стол отводят в правое исходное положение нажатием на пульте управления кнопки отвода стола.

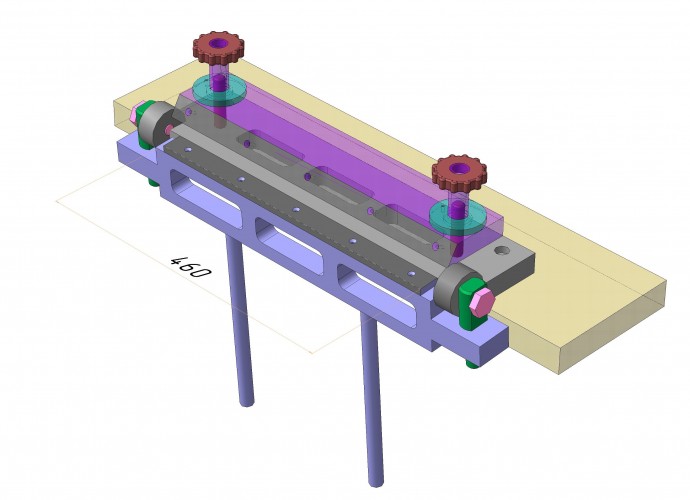

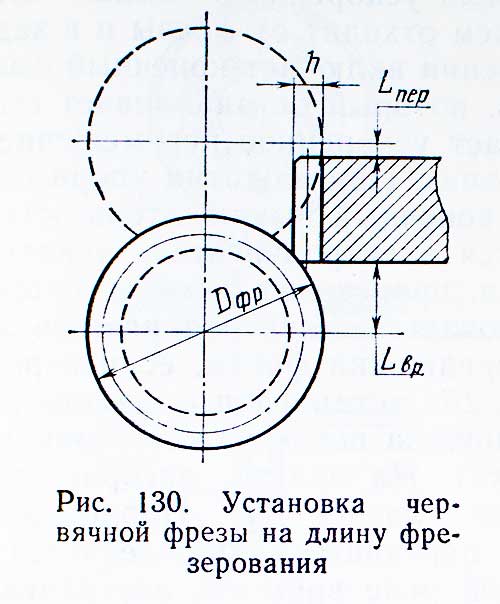

Следующей операцией наладки является установка упоров длины фрезерования. Перед началом работы фреза должна быть установлена так, чтобы в подведенном к заготовке положении она не касалась тела заготовки. Зазор должен составлять примерно 2...3 мм. Увеличенные зазоры повышают время зубофрезерования, поэтому обычно их делают наименьшими.

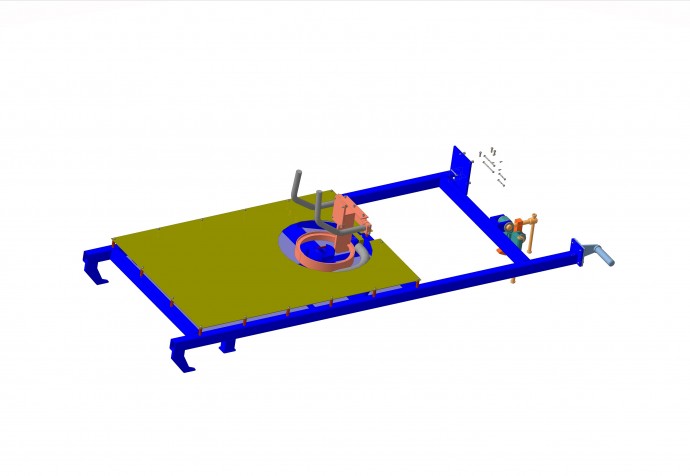

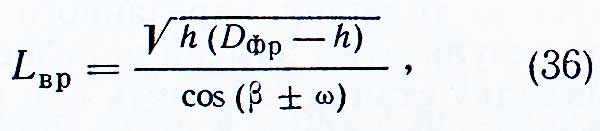

На рис. 130 показана установка фрезы относительно заготовки при попутном методе фрезерования. Величина врезания Lвр обычно приводится в справочниках и руководствах, но может быть определена по формуле

где h — глубина фрезерования, мм.

Величина перебега:

При обработке прямозубых колес при β = 0° величина перебега составляет 3...5 мм.

Исходя из найденных величин перебега и врезания, устанавливают упоры конечных положений каретки с суппортом.

Установка переключателей на пульте управления

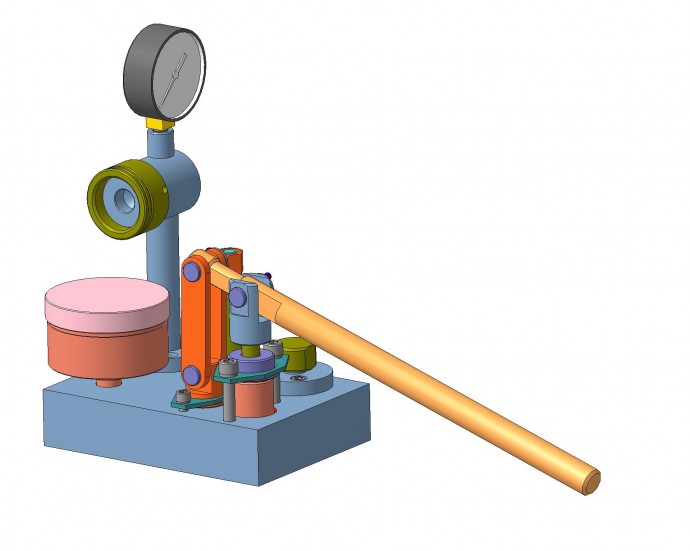

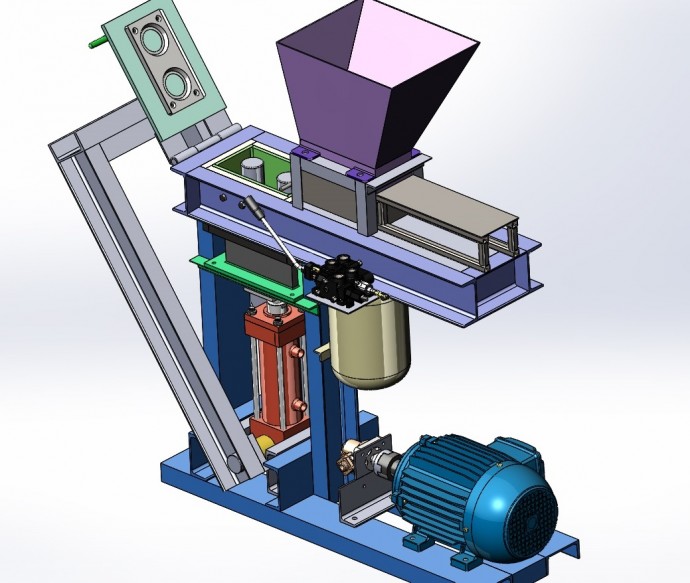

До начала работы на станке необходимо включить линейный выключатель, расположенный на стенке электрошкафа. При этом подводится напряжение к пусковой аппаратуре, управляемой кнопками и переключателями с пульта управления 7

(см. рис. 118 на странице УСТРОЙСТВО И НАЛАДКА ЗУБОФРЕЗЕРНЫХ СТАНКОВ)

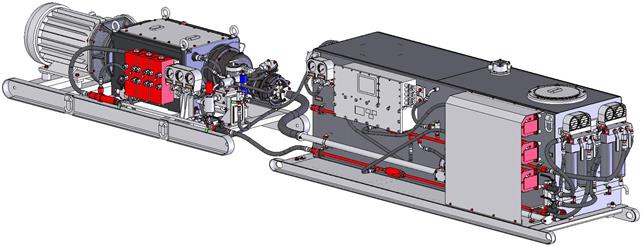

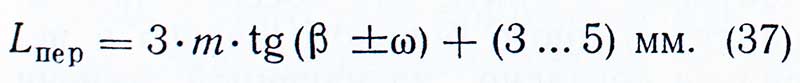

Рис. 131. Пульт управления зубофрезерного станка 5М324А:

1 — «Стоп главного привода», 2 — «Стоп цикла», 3 — «Пуск главного привода», 4— «Пуск цикла», 5 — вращение фрезы, 6 — метод фрезерования, 7 — переключатель циклов работы, 8, 9 — сигнальные лампы включения подачи, 10 — охлаждение, 11 — освещение, 12 — гидронасос, 13 — передвижка фрезы, 14 — «Стоп гидронасоса», 15, 16 — сигнальные лампы, 17 — осевая передвижка фрезы. 18, 21 — ускоренный ход суппорта, 19, 20—ускоренный ход стола

На пульте управления станка 5М324А (рис. 131) кнопки и переключатели обозначены символами, которые наладчик обязан хорошо знать. Перед началом работ по наладке станка поворотом выключателя 11 включается его освещение, затем для осуществления наладочных перемещений рабочих органов станка переключатель циклов 7 устанавливают в положение «Наладка» (поворачивают вправо). Затем необходимо нажатием на кнопку 12 «Пуск гидронасоса» включить в работу насосы гидравлики и смазки. Контроль за включением гидравлики ведется по загоранию сигнальной лампы 15. Выключение работы гидронасоса производится кнопкой 14 красного цвета. В процессе наладки можно проверить вращение фрезы нажатием на кнопки 3 и 1 — «Пуск» и «Стоп» главного привода. От кнопок 18 и 21 включается перемещение каретки вверх и вниз при настройке на длину фрезерования. Кнопками 19 и 20 включается быстрое перемещение стола при установке упоров глубины врезания. Кнопкой 17 включается перемещение фрезы вдоль ее оси; во время перемещения загорается сигнальная лампа 16. Стол, суппорт и фреза перемещаются лишь в том случае, когда соответствующие кнопки нажаты. При отпускании этих кнопок движения прекращаются. Перед пуском станка для работы в автоматическом режиме переключатели следует установить в следующее положение (показано на рис. 131): переключатель 7 — в положение «Автоматический цикл»; переключатель 6 — в положение, соответствующее выбранному методу фрезерования (в данном случае попутное фрезерование); переключатель 5 — в положение, соответствующее требуемому направлению вращения фрезы (в нашем случае вращение по ходу часовой стрелки); переключатель 13 — в положение выбранного режима передвижки фрезы (на рис. 131 установлен на передвижку через каждый цикл обработки). В исходном положении каретка с фрезой опущены вниз, а стол с заготовкой отведен от фрезы.

Нарезание зубчатого колеса и контроль размеров зубьев

Станок работает в автоматическом режиме при помощи конечных выключателей, электромагнитных муфт и различных реле. Перед началом работы в автоматическом режиме поворотом выключателя 10 подается охлаждающая жидкость. После этого нажатием на кнопку 4 «Пуск цикла» включается электродвигатель ускоренного хода. От этого электродвигателя стол ускоренно подводится к фрезе и в конце хода нажимает конечный выключатель, который выключает электродвигатель ускоренного хода и включает электродвигатель главного привода. Происходит вращение фрезы и стола с заготовкой, а также осуществляется рабочий ход каретки с суппортом в режиме вертикальной подачи. Все время, пока идет подача, на пульте управления горит сигнальная лампа 8. Вертикальная подача продолжается до тех пор, пока фреза не выйдет из заготовки и упор каретки не нажмет на конечный выключатель, определяющий длину фрезерования. При этом выключается электродвигатель главного привода и прекращается вращение фрезы и изделия. Затем от этого же выключателя включается электродвигатель ускоренного хода. Стол с изделием отходит от фрезы и в заднем положении включает конечный выключатель, который останавливает стол и включает ускоренное перемещение каретки вниз. При нажатии упора каретки на конечный выключатель останавливается электродвигатель ускоренного хода, происходит разжим суппорта и включается электродвигатель осевой передвижки фрезы, если переключатель 13 установлен в положение 1 (передвижка после каждого цикла обработки). На пульте загорается сигнальная лампа 16. Продолжительность передвижки определяется выдержкой реле времени, настраиваемого наладчиком. После окончания передвижки фрезы и зажима суппорта цикл обработки считается законченным.

При выполнении наладочных работ переключатель 13 может быть установлен в положение 2, тогда фреза будет передвигаться после каждого второго цикла автоматической работы.

Теперь необходимо замерить фактическую толщину нарезанного зуба и по результатам замера произвести подналадку станка: сблизить или развести фрезу и заготовку.

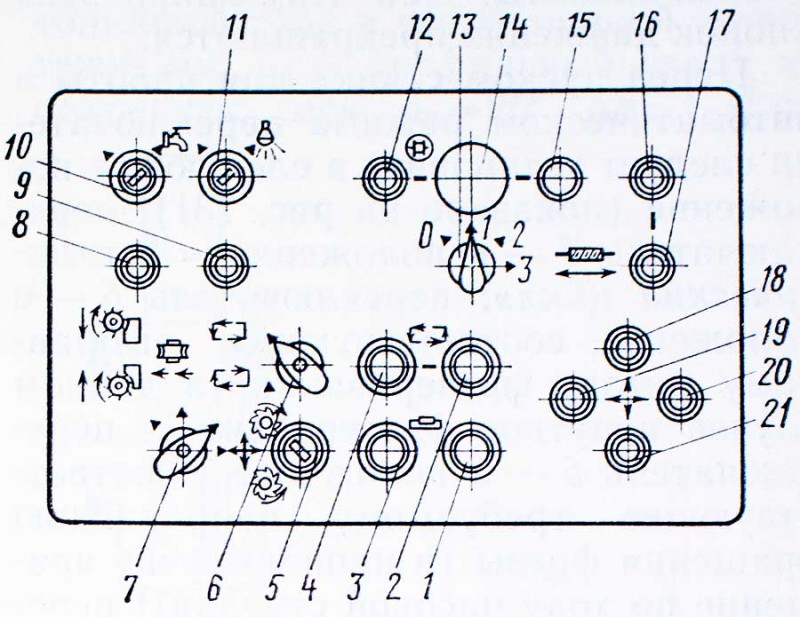

На чертеже зубчатого колеса указывают номинальную толщину зуба с допуском в минус для обеспечения гарантированного бокового зазора в передаче согласно назначенной степени точности по ГОСТ 1643—72. Для зубчатого колеса модуля 6 с числом зубьев 30 и степени точности 7-В на чертеже будет указана толщина зуба.

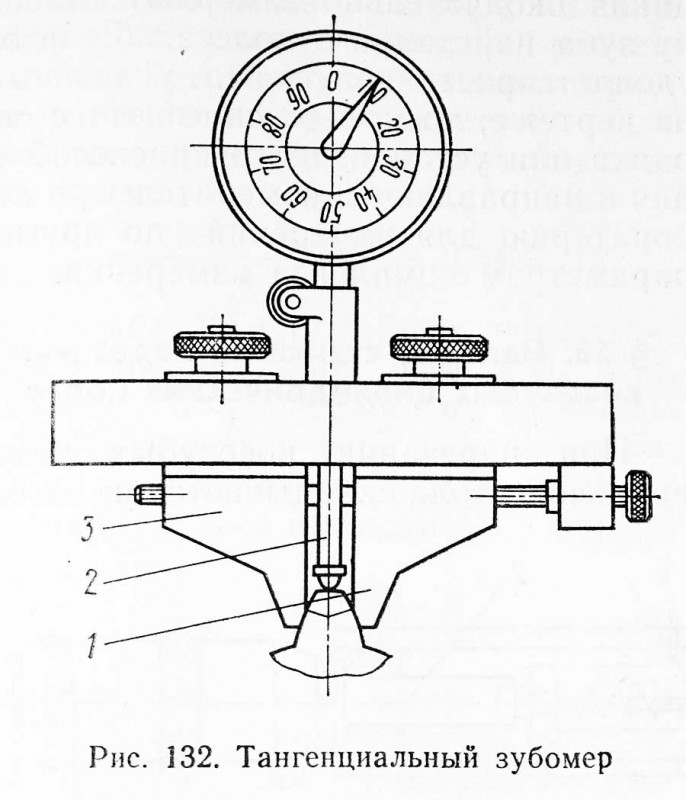

Толщину зуба можно измерять тангенциальным зубомером, иначе называемым зубомером смещения, имеющим две подвижные губки 1 и 3 (рис. 132). Разность между измеренной толщиной зуба, отсчитываемой по индикатору 2 и указанной в чертеже, сразу определяет величину подналадочного перемещения стола относительно фрезы.

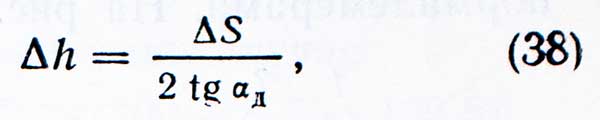

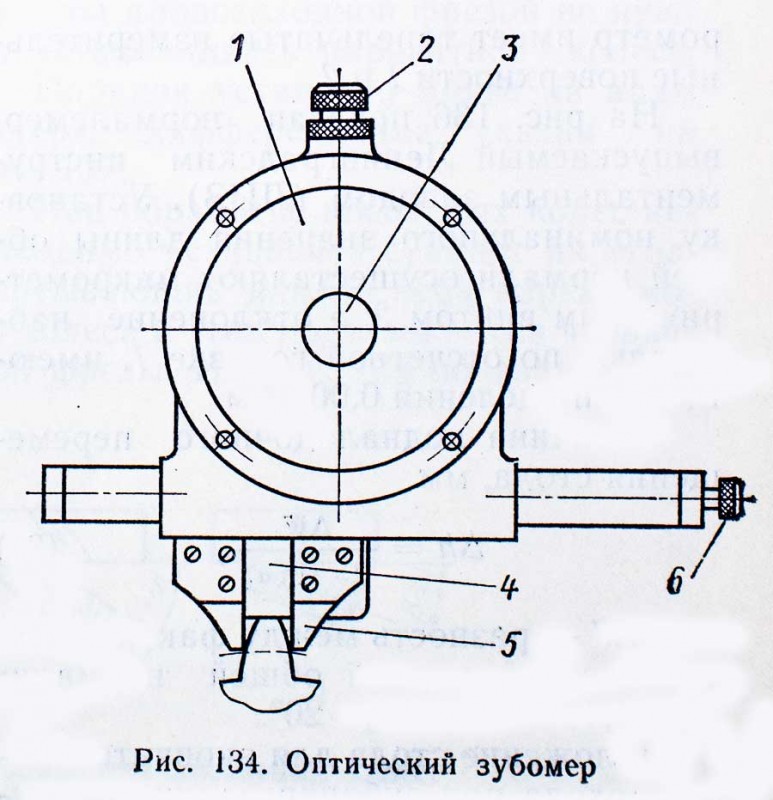

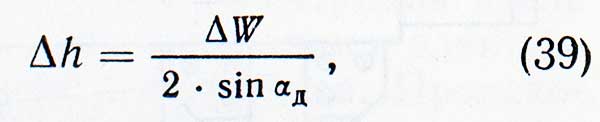

Толщину зуба по постоянной хорде измеряют штангензубомером и оптическим зубомером. Штангензубомер (рис. 133) имеет две подвижные губки, устанавливаемые на размер зуба по шкалам линейки и нониуса. Губку 1 устанавливают по шкале нониуса 2 на высоту, равную расстоянию от хорды до вершины зуба, а губку 3 перемещают до охвата зуба кромками неподвижной и подвижной губки. Размер толщины зуба считывают по нониусу 4. Зубомер этого типа применяют для замера колес невысокой степени точности. Оптический зубомер (рис. 134) более удобен в работе, чем штангензубомер. У него горизонтальная и вертикальная отсчетные шкалы помещены в корпусе 1. Упор 4 и губка 5 перемещаются винтами 2 и б, а риски делений наблюдаются через окуляр 3 в центре корпуса. Показания отсчитывают по смещению перекрестия нитей. При измерении толщины зуба кромочными зубомерами величина Δh (мм) перемещения стола для окончательного прохода фрезы определяется из соотношения

где ΔS — разность между фактической толщиной зуба и его толщиной по чертежу, мм, ад — профильный угол инструмента; при ад=20° Δh= 1,37ΔS

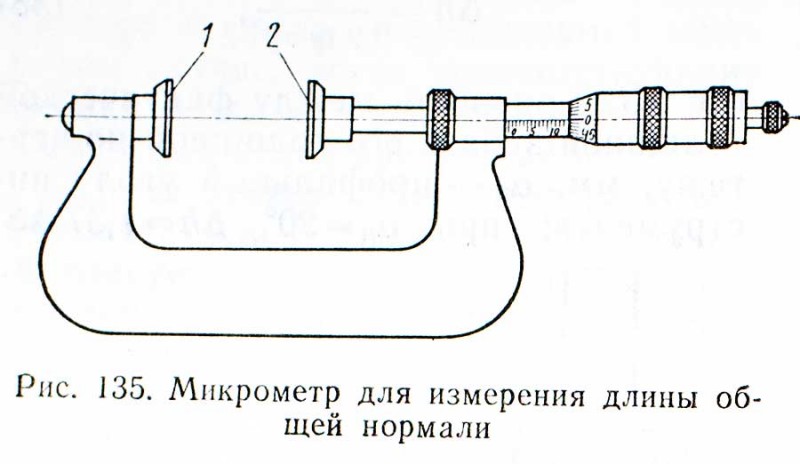

В ряде случаев на чертеже детали указывают длину общей нормали W с допуском в минус. Длину общей нормали контролируют микрометрами и нормалемерами.

На рис. 135 изображен микрометр для измерения длины общей нормали.

В отличие от обычного микрометра зубомерный микрометр имеет тарельчатые измерительные поверхности 1 и 2.

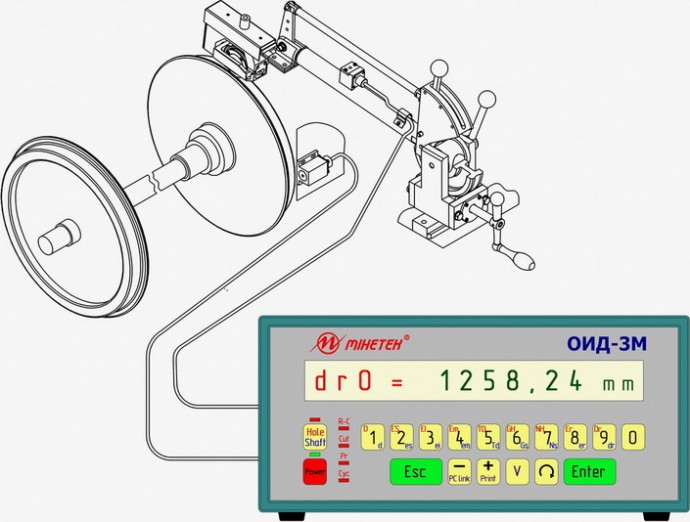

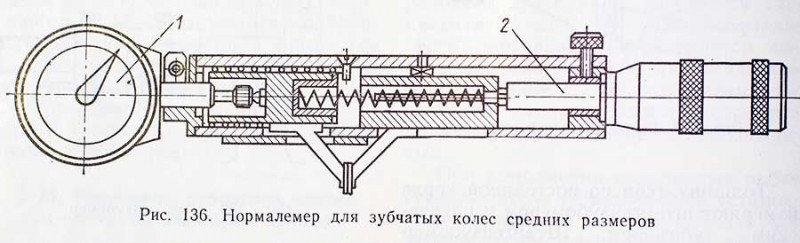

На рис. 136 показан нормалемер, выпускаемый инструментальным заводом (ЛИЗ). Установку номинального значения длины общей нормали осуществляют микрометрическим винтом 2, а отклонение наблюдают по отсчетной головке 1, имеющей цену деления 0,001 мм.

Величина подналадочного перемещения стола, мм

где ΔW — разность между фактической и расчетной длиной общей нормали; Δh = 1,46ΔW при ад = 20°.

Положение стола для окончательного прохода при зубонарезании корректируют на величину Δh за квадрат перемещения стола с отсчетом величины перемещения по лимбу или индикатору. Перед процессом нарезания механизмы станка устанавливают в исходное положение для автоматической работы. Нажатием на кнопку 4 (см. рис. 131) «Пуск цикла» включается автоматическая работа станка. После окончания цикла окончательно замеряют толщину зуба нарезанного колеса. Если он удовлетворяет допускам, указанным на чертеже, то колесо снимают с оправки или установочного приспособления и направляют в измерительную лабораторию для измерений по другим параметрам комплекса измерения.

en

en ru

ru uk

uk