Остаточные напряжения

К сожалению, не так много инженерно-технических работников знают, что такое остаточные напряжения в металлах. И уж тем более не так много знают, как с этим бороться.

Однако не учитывать существование такого физического явления, как остаточные напряжения, может привести к многомилионному браку в производстве а иногда и к катастрофам.

И так, начнем с азов.

Остаточные напряжения делятся на:

Остаточные напряжения 1-го рода в размерах, сравнимых с размерами всего тела;

Остаточное напряжение 2-го рода или микроскопические, в размерах, сравнимых с размерами зерен металла. Микроскопические напряжения изучаются рентгенографическими методами;

Остаточное напряжение 3-го рода или субмикроскопические искажения, в размерах, сравнимых с размерами атомно-кристаллической решетки.

Мы будем с вами рассматривать остаточные напряжения в макро объеме или остаточные напряжения 1-го рода

Если говорить аллегориями, то остаточные напряжения в металлах объясняются определенным искривлением их кристаллической решетки.

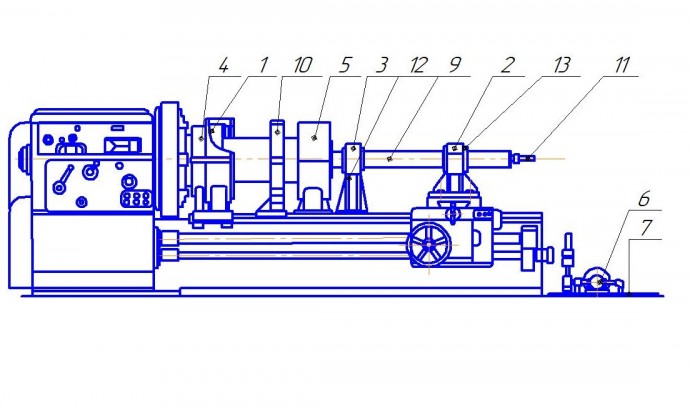

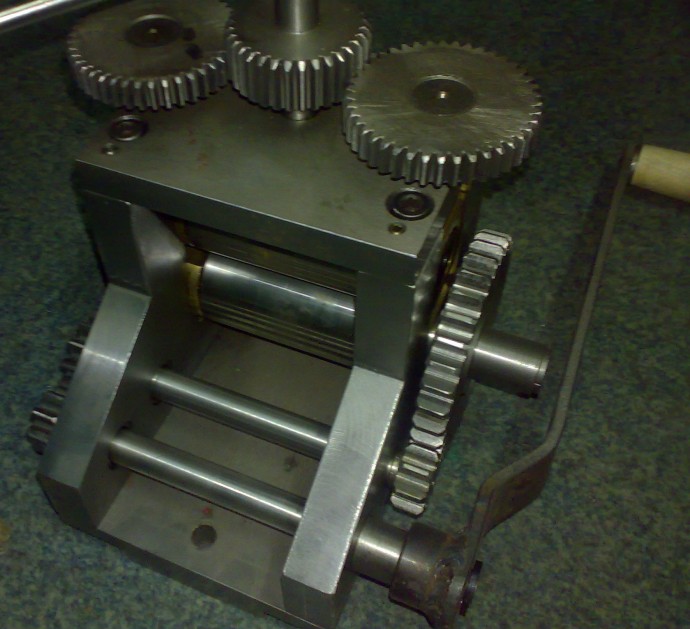

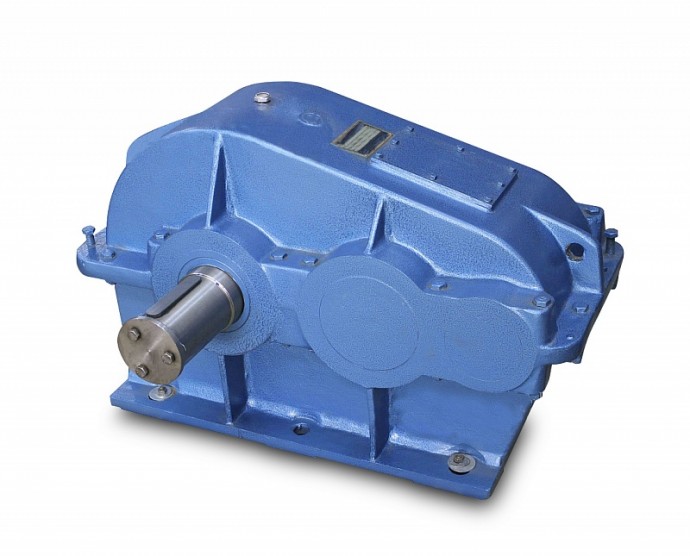

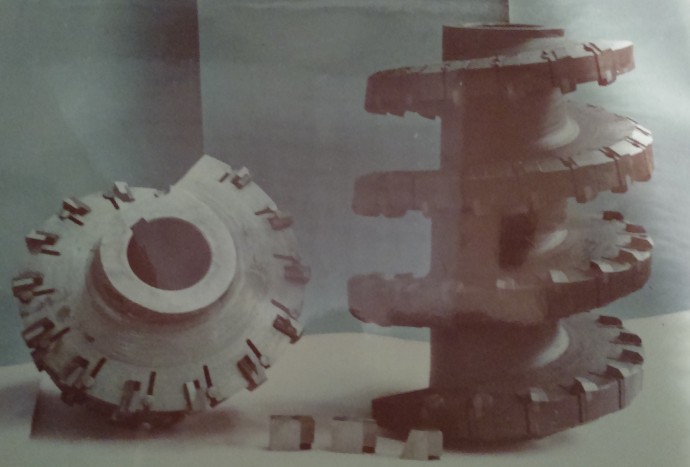

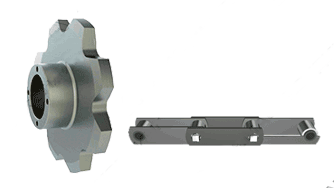

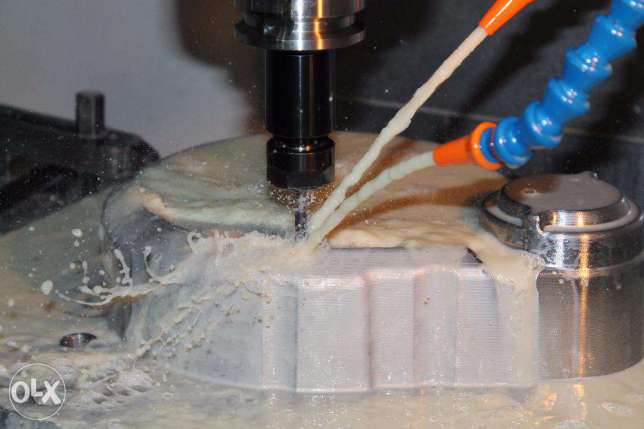

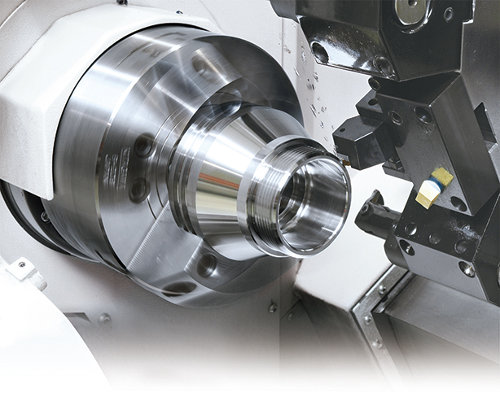

Когда они могут возникать? При переходе из жидкого состояния в твердое - отливки. ( Например отливки станин, корпусов редукторов и т.д.). При сварке металлов. При механообработке ( снятии припуска с заготовки).

Какие могут быть последствия от воздействия остаточных напряжений?

Самое распространенное явление воздействия остаточных напряжений - это коробление изделия.

Рассмотрим конкретный пример:

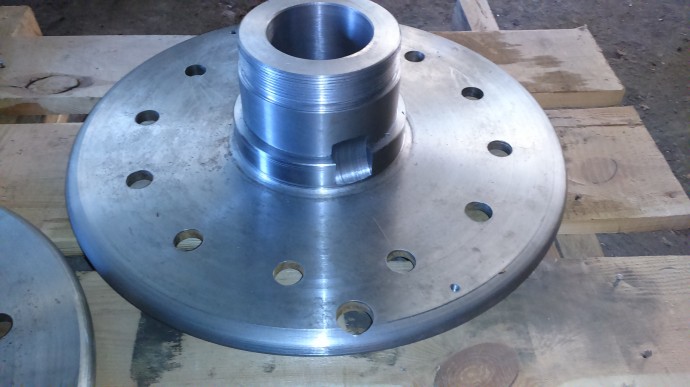

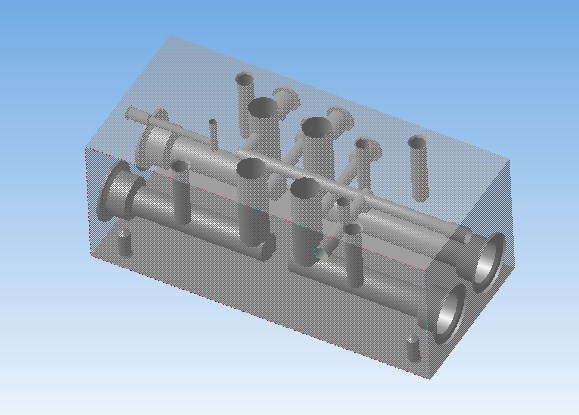

Например, вы изготовили отливку большого корпуса редуктора ( из стали или из чугуна). И вам после этого нужно расточить отверстия под валы.

Вы расточили на расточном станке отверстия под валы редуктора, отдали корпус на сборку, а там неожиданно выясняется, что отверстия не соосны.

Первое, что приходит в голову мастерам, которые не знают про остаточные напряжения, это мысль, что напортачил расточник при обработке отверстий.

Но в большинстве случаев причина в остаточных напряжениях, которые постоянно стремятся привести кристаллическую решетку материала в равновесное состояние.

Как же можно бороться с последствиями остаточных напряжений? Да очень просто.

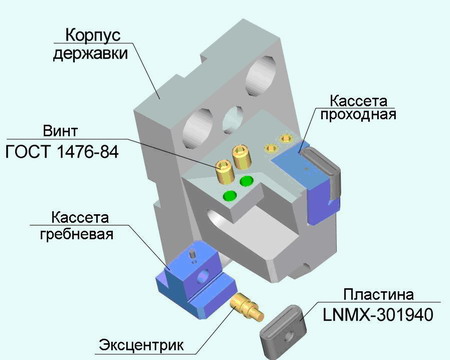

Существуют три основных технологии для стабилизации остаточных напряжений в корпусных, сварных, литых изделиях:

1) естественное старение

Это когда мы после получения заготовки ( отливки, поковки, сварной конструкции и т.д.) выкладываем ее на открытом воздухе и ожидаем 2-3 года, пока деталь сама релаксирует.

Минусы этого метода - это огромные сроки. Не каждый производитель может "заморозить" такое количество оборотных средств и работать на склад заготовок.

2) отжиг

деталь подвергается низкотемпературному тепловому воздействию - отжигу.

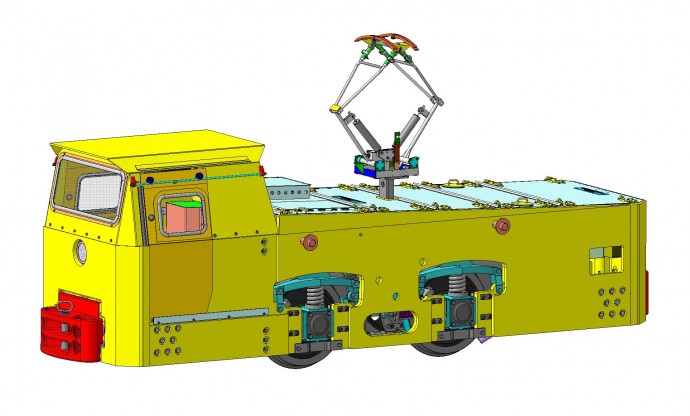

Нужно сказать, что данный метод имеет практически одни минусы, но иногда он просто незаменим. Например, когда нужно стабилизировать остаточные напряжения в жестких деталях ( поковка, отливка куб 1м х 1м х 1м ,и т.д.). Минусы : нужны термические печи, иногда очень больших размеров, если деталь большая. Энергоносители очень дорогие. Процесс отжига длится около суток. Но самое главное, что низкотемпературный отжиг значительно снижает циклическую выносливость изделия. Это очень критично, например, для сварных рам тележек электровозов и тепловозов,где изделие должно выдерживать во время эксплуатации определенное количество знакопеременных нагрузок. Данный метод морально устарел и крайне невыгоден ни в экономическом ни в технологическом плане.

Так что же тогда остается производителям?

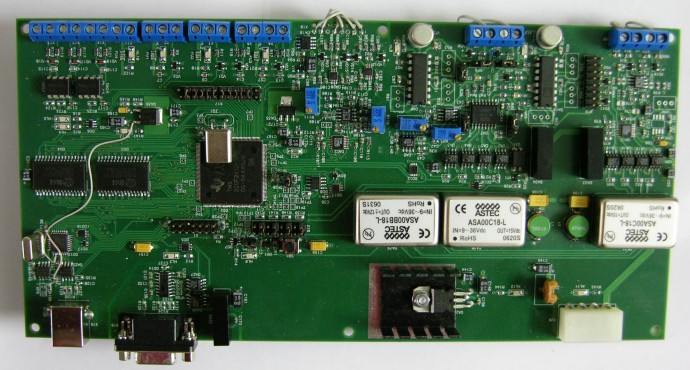

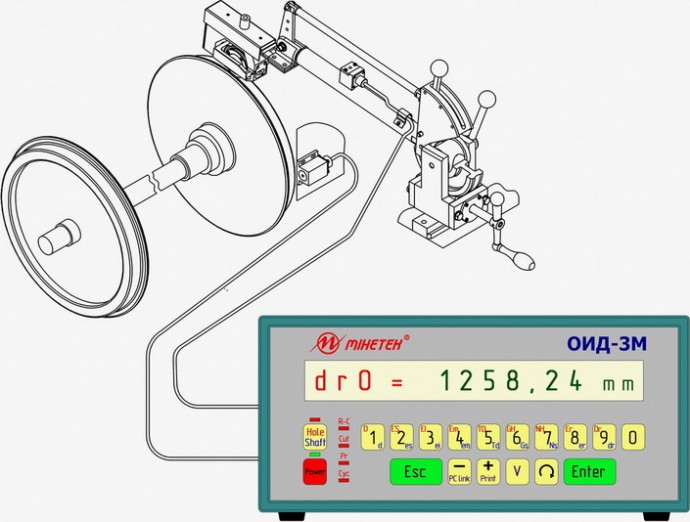

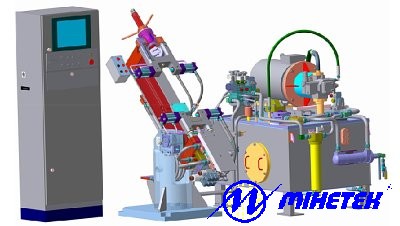

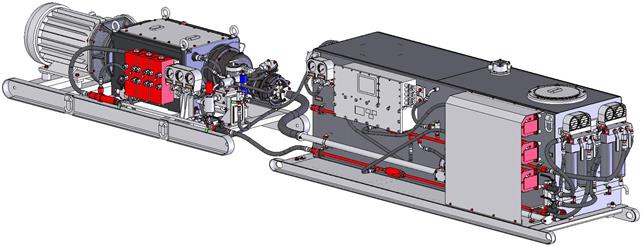

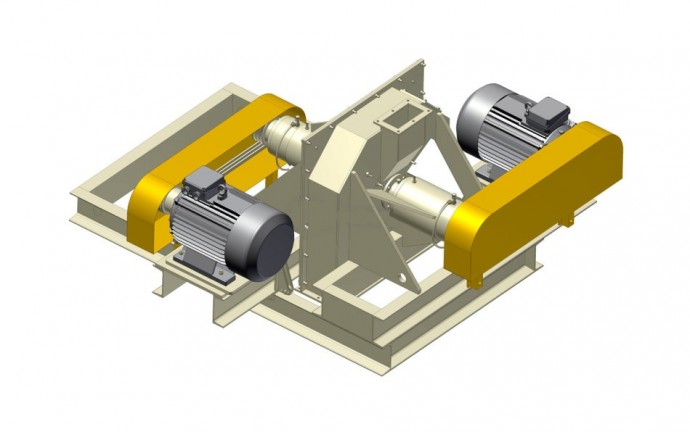

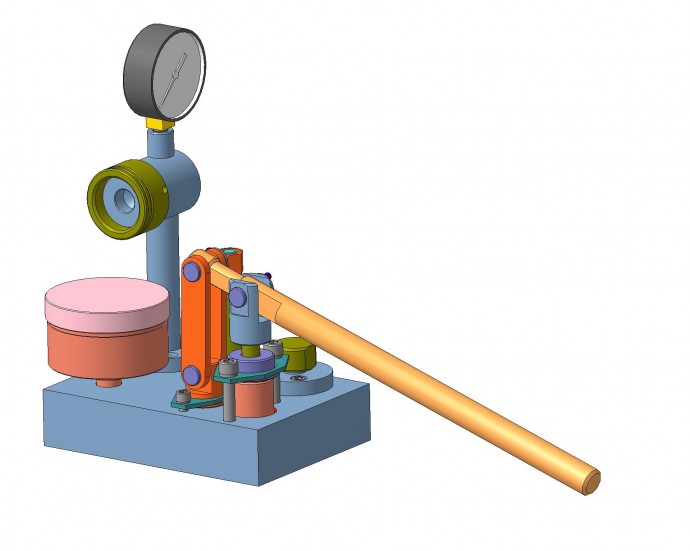

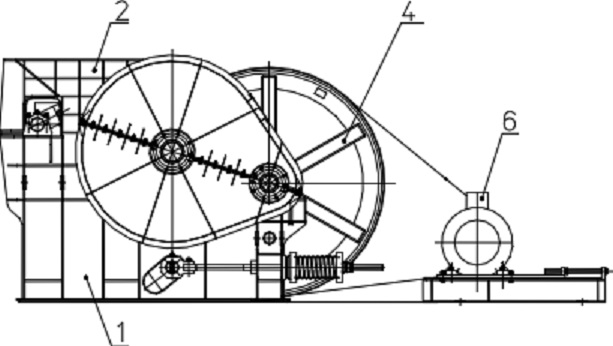

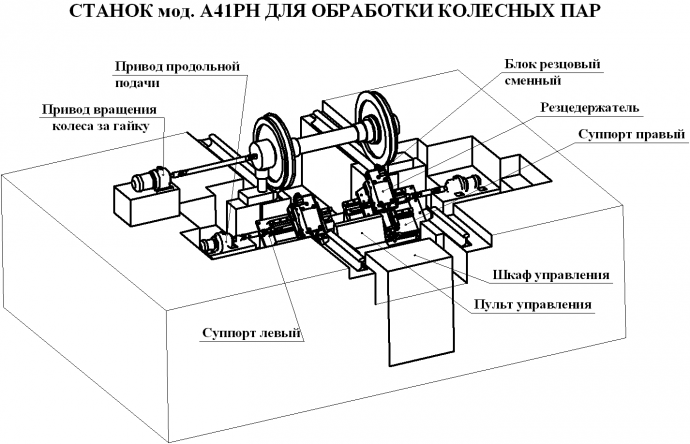

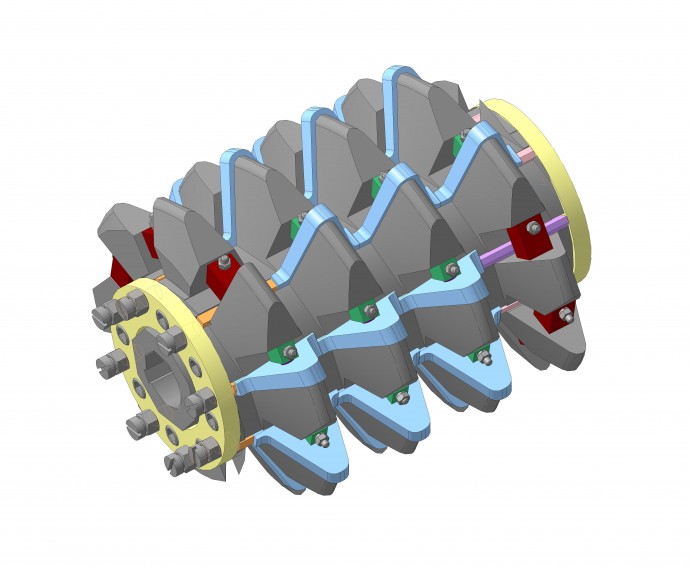

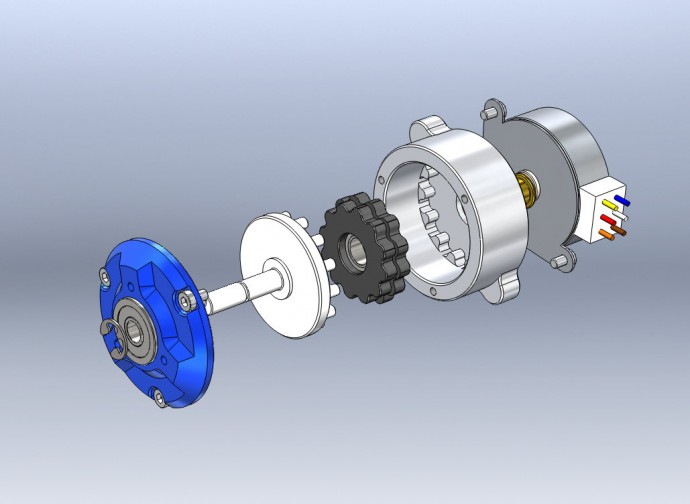

Есть еще один метод, который уходит своими корнями в 70-80 годы прошлого века, когда на мировой арене зародились и соревновались две самые крупные научные школы -это научная школа Украинского академика Колота Владимира Александровича, который в свою очередь был учеником одного из самых известных ученых-технологов - Белорусского академика Ящерицина Петра Ивановича, и американской научной школы фирмы "Мартинг Инжиниринг". В этом соревновании первенство взяла научная школа академика Колота. В 1989 году на международной технологической выставке, молодой Украинский ученый Колот Владимир Александрович представил миру первую компьютеризированную установку с возможностью автоматизированной вибро-резонансной стабилизации остаточных напряжений в корпусных сварных и литых деталях массой до 150 тонн. Тогда установке присудили "Золотую медаль" на выставке, за технологический прорыв.

В этой установке даже компьютер и операционная система на нем были собственной разработки, в которой принимали участие сотрудники, ученики и аспиранты Владимира Александровича. Сразу же на выставке было подписано более сотни контрактов на поставку этого высоко технологичного оборудования, которое не имело аналогов в мире. При этом, стоимость установки на тот момент составляла 150 000 золотых рублей, а рубль тогда был дороже доллара.

Американцы отстали от нас тогда на 4 года. Только через 4 года у них появилась своя компьютеризированная установка и свой патент.

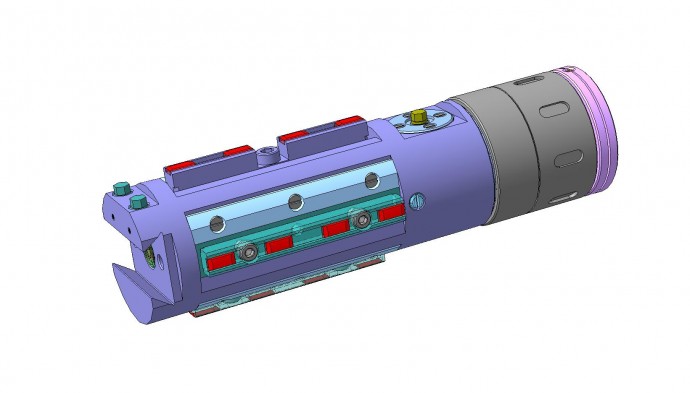

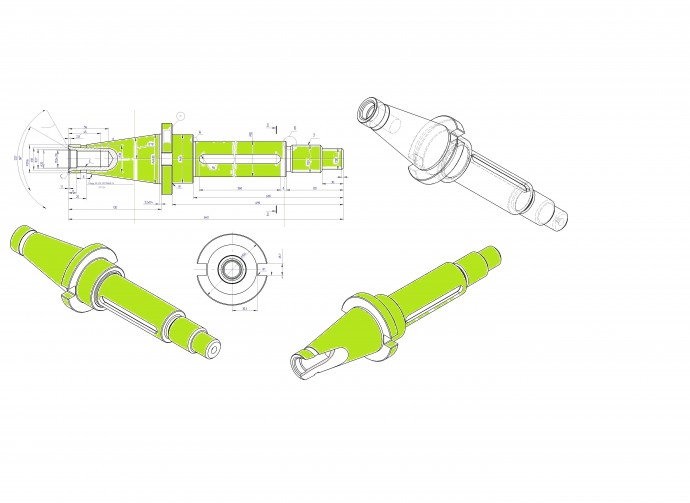

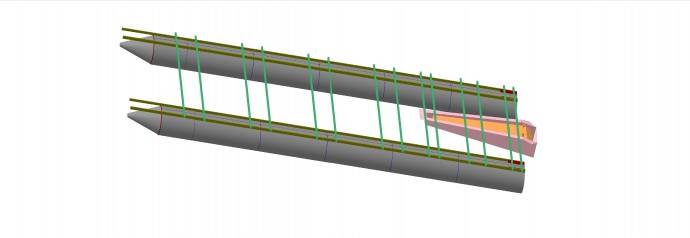

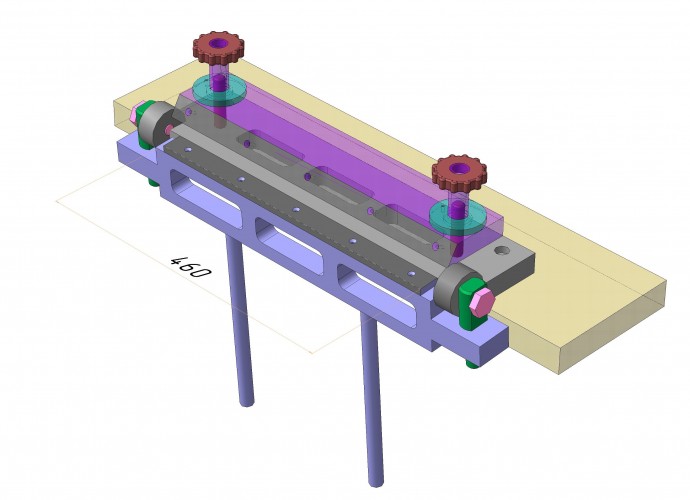

Но если по технологии стабилизации остаточных напряжений у Владимира Александровича был серьезный конкурент с мировым именем, то в области применения самой технологии Владимир Александрович пошел дальше и разработал технологию вибро-резонансной правки нежестких деталей. Это направление научной школы академика Колота Владимира Александровича и по сей день остается единственным в мире. Никто больше не владеет технологией виброрезонансной правки нежестких изделий. Такой технологией исправляли коробления 2-х метровых сварных обечаек больших электродвигателей, исправляли коробления 18-ти метровых гребных валов подводных лодок после их механообработки и т.д.

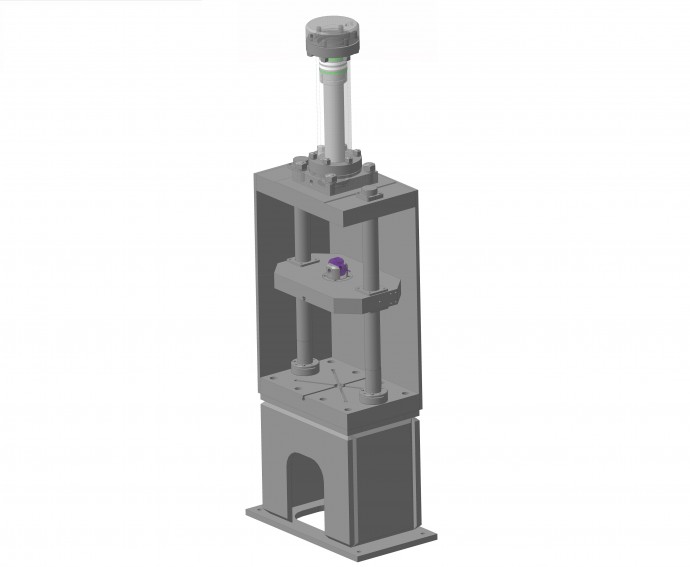

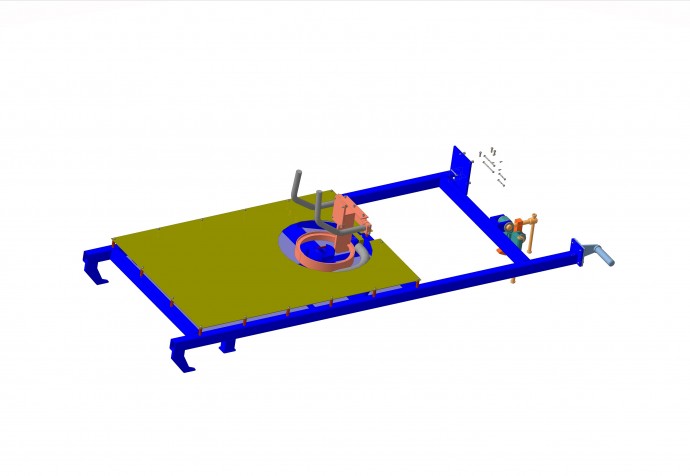

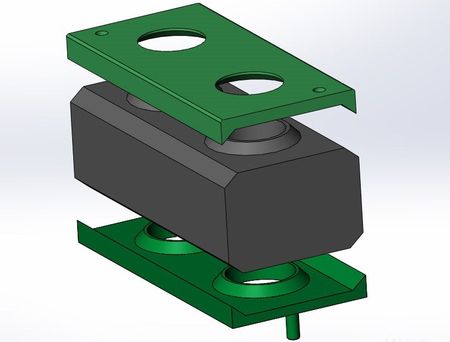

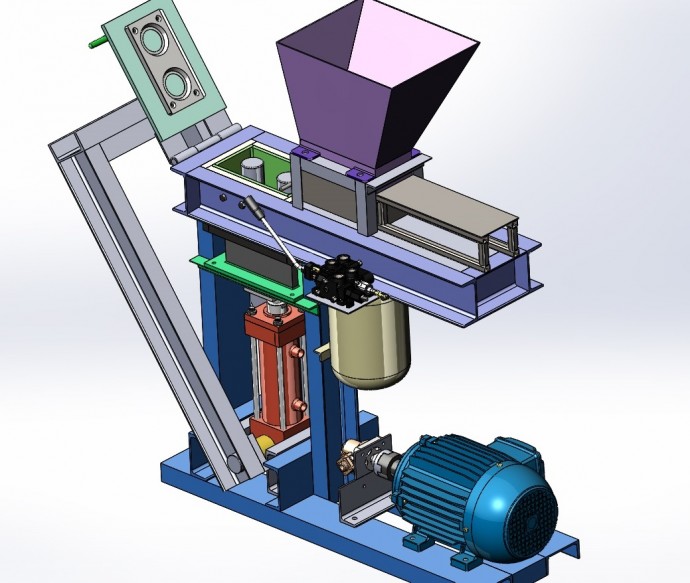

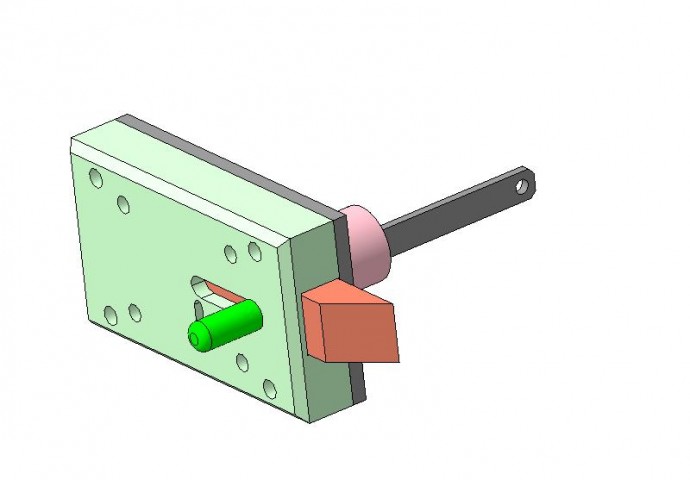

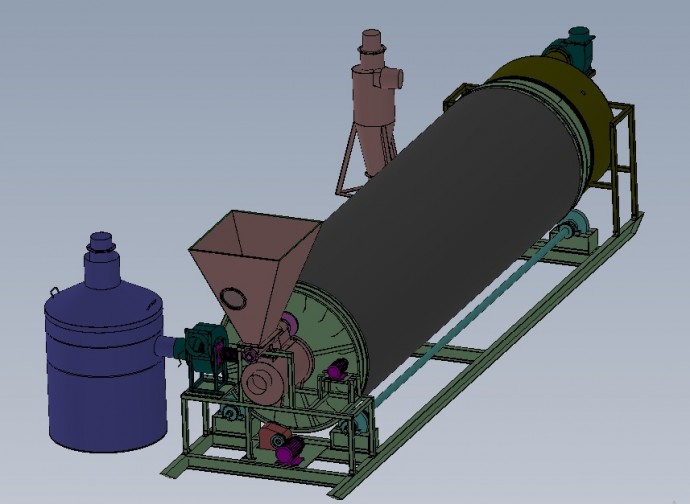

Ниже приведен учебный фильм, поясняющий суть технологического процесса и разработанной установки. На сегодняшний день на предприятии, основанном академиком Колотом Владимиром Александровичем, выпускаются уже установки 5-го поколения, на современной элементной базе. Но также сохранился в рабочем состоянии и "музейный" экспонат самой первой установки.

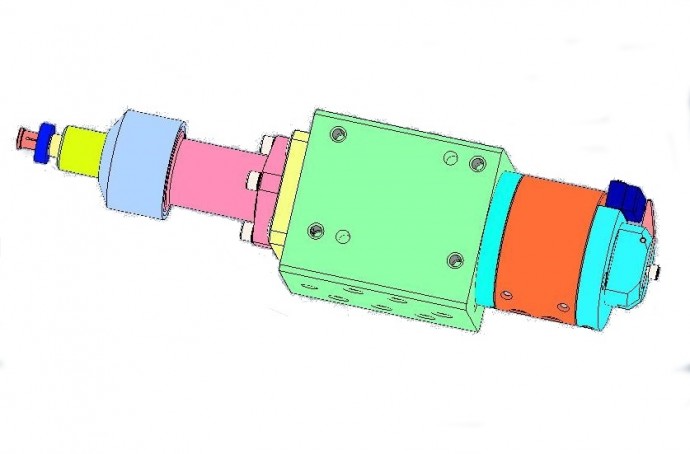

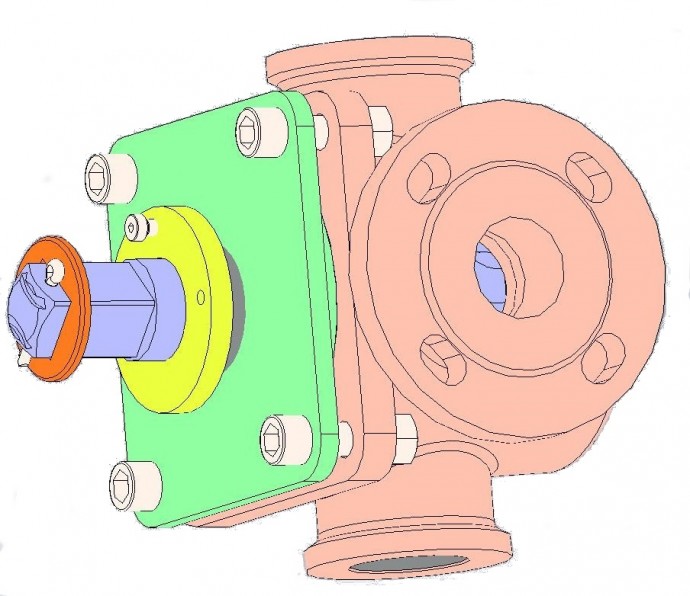

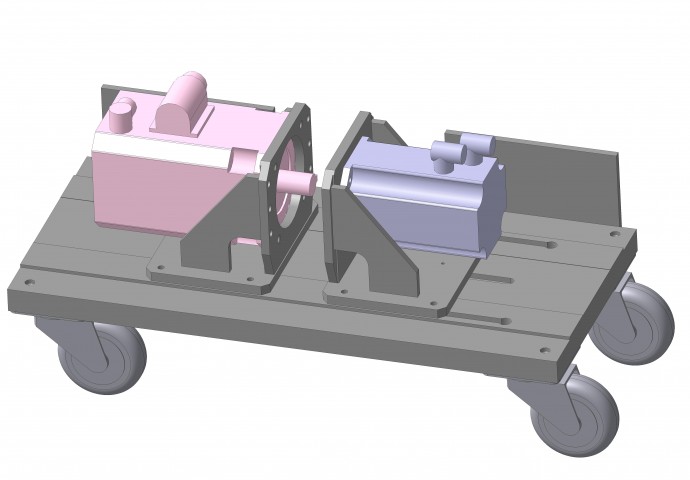

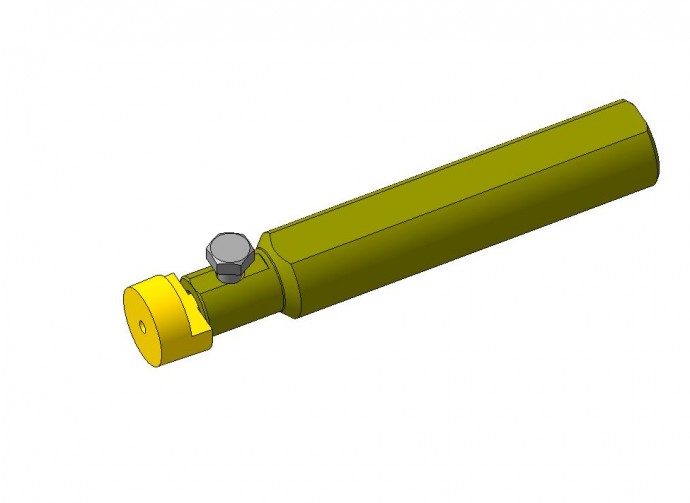

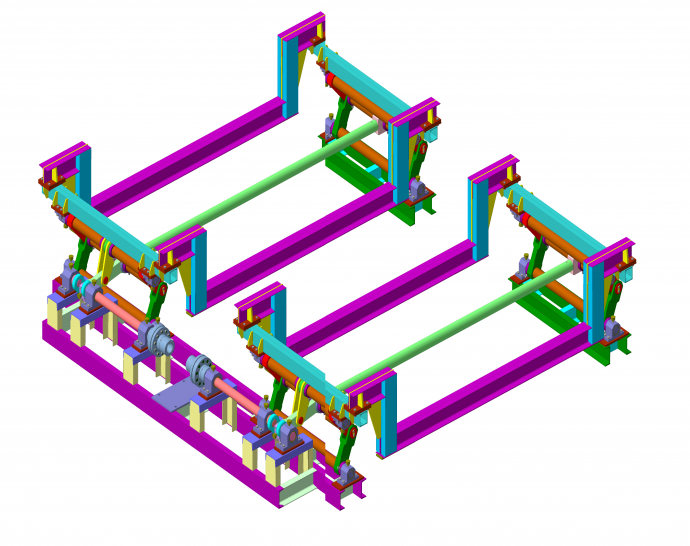

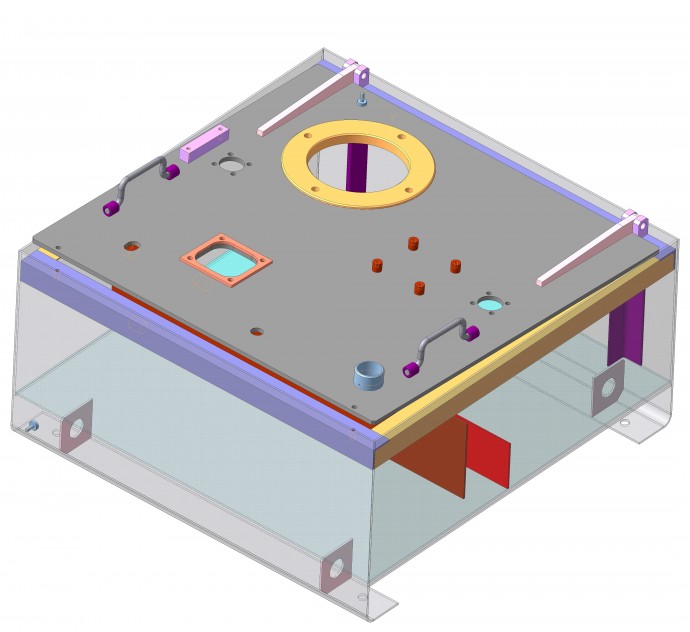

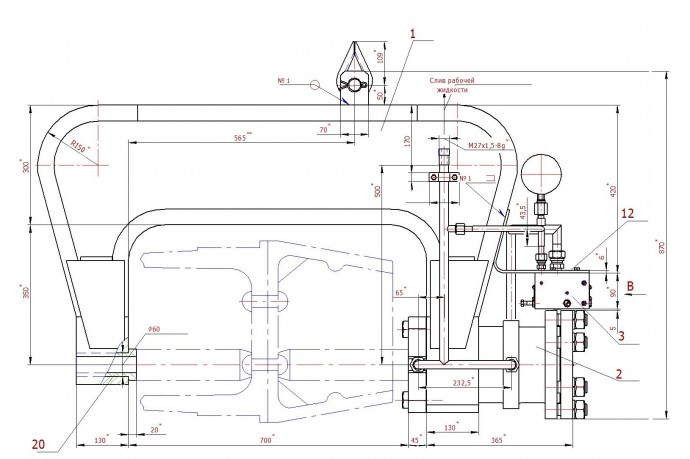

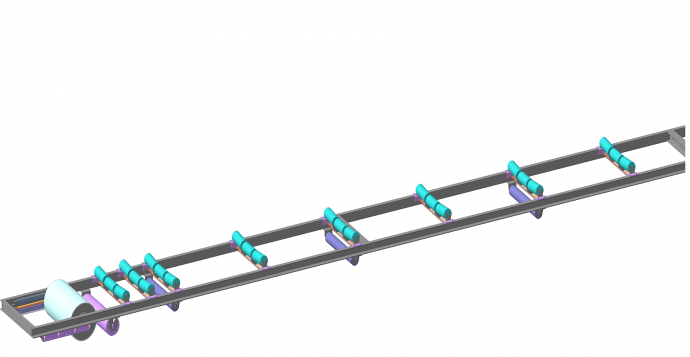

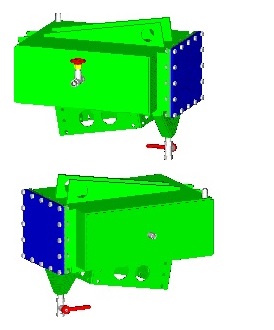

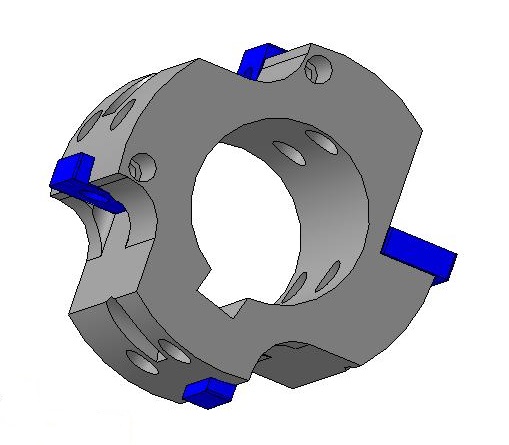

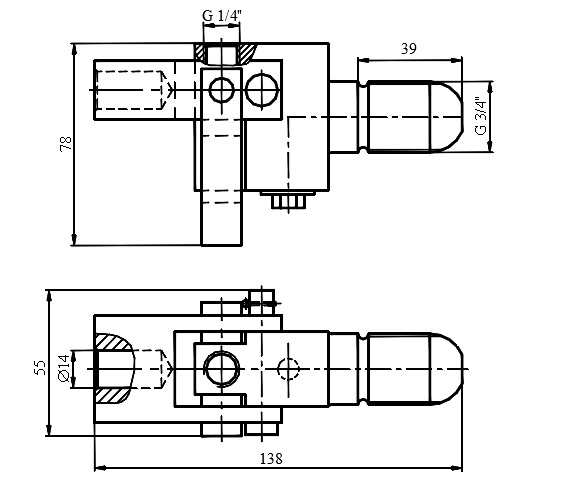

В настоящее время НПО МИНЭТЭК-ТЕХНОЛОГИИ осуществляет изготовление и поставку технологических комплексов стабилизации остаточных напряжений и вибрационной правки сварных и литых корпусных изделий из различных сталей.

Также, оказываем услуги по стабилизации остаточных напряжений с помощью мобильного оборудования как на территории нашего завода, так и на территории заказчика.

Помните! Низкотемпературный отжиг ухудшает циклическую выносливость деталей, а виброрезонансная обработка, наоборот, увеличивает циклическую выносливость. При этом, виброрезонансная обработка дает четкий, документированный процесс стабилизации остаточных напряжений, чего нельзя сделать при низкотемпературном отжиге. А про стоимость и нормы времени при отжиге и говорить не приходится.

ВАЖНО !!!

Не пользуйтесь услугами шарлатанов, обращайтесь только к профессионалам своего дела, имеющим научную школу, многолетний опыт и собственные производственные мощности, на которых они постоянно совершенствуют свои технологии.

Ссылка: Вибрационная стабилизация остаточных напряжений

en

en ru

ru uk

uk