Equipment and technology of cutting materials processing

Физические основы процесса резания металлов и сплавов

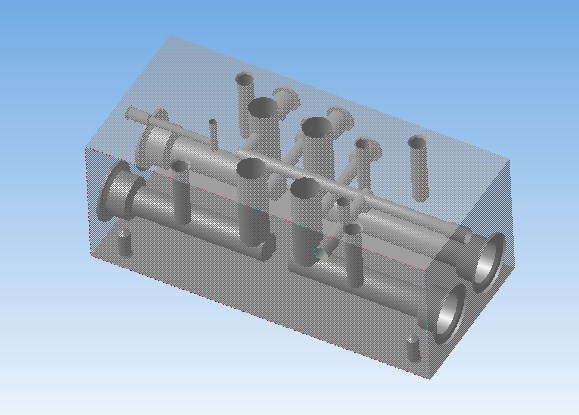

Обработка металлов и сплавов и других конструкционных материалов резанием на металлорежущих станках - весьма распространенный производственный процесс, назначением которого является придание поверхностям заготовки с помощью режущего инструмента правильной геометрической формы, размеров и соответствующей чистоты поверхности. На большинстве машиностроительных заводов трудоемкость обработки резанием составляет до 60% от общей трудоемкости изготовления машин и поэтому совершенствование технологии резания металлов является актуальной задачей. Изучение закономерностей и явлений, связанных с резанием металлов, конструкцией режущих инструментов и металлорежущих станков, необходимо не только для управления процессами резания, но и для проектирования более совершенных технологических процессов изготовления деталей машин и приборов.

Процесс резания можно рассматривать как процесс местного сжатия и сдвига металла инструментом с последующим образованием стружки. Слой металла, подлежащий срезанию, находится в сложнонапряженном состоянии. Упруго-пластическим деформациям подвергаются не только срезаемые слои металла, но и близлежащие, расположенные впереди инструмента и под ним. На рабочие поверхности инструмента действуют значительные контактные напряжения, вызывающие износ инструмента. Процесс резания сопровождается значительным выделением тепла.

Стружка. В процессе резания различных материалов могут образовываться следующие основные виды стружек: сливные (непрерывные), скалывания (элементные) и надлома (рис.106).

Наклеп. В процессе резания пластическая деформация происходит не только в срезаемом слое, но и в поверхностном слое основной массы металла. Пластическое деформирование вызывает изменение физических свойств металла: повышает его твердость, снижает относительное удлинение и ударную вязкость, т.е. происходит упрочнение или наклеп металла. Степень упрочнения и глубина наклепанного слоя детали зависят также от начальных свойств обрабатываемого материала, геометрии и остроты режущего инструмента, режима резания, применения смазочно-охлаждающей жидкости. Пластичные металлы более склонны к упрочнению, чем менее пластичные. Увеличение подачи и глубины резания увеличивает наклеп. Увеличение скорости резания и применение смазочно-охлаждающих жидкостей способствуют уменьшению наклепа.

Нарост. При обработке пластичных металлов в определенном диапазоне режима резания на передней поверхности инструмента вблизи. режущего лезвия появляется так называемый нарост, который обладает высокой твердостью. Нарост-результат своеобразного явления схватывания-адгезии, имеющей место на участке контакта между стружкой и передней поверхностью инструмента под действием высоких температур и давлений. Нарост не удерживается постоянно на передней поверхности инструмента. Периодически, с большой частотой, он разрушается и срывается, ускоряя при этом износ режущей кромки инструмента, ухудшая чистоту обработанной поверхности, нарушая стабильность процесса резания. Применением смазывающе-охлаждающих жидкостей и тщательной доводкой режущих поверхностей инструмента вероятность появления нароста можно уменьшить.

Износ и стойкость инструмента. Износостойкость режущей части инструмента характеризуется его способностью сопротивляться микроскопическим разрушениям на поверхностях контакта. В общем случае износ инструмента является сложным процессом, состоящим из нескольких самостоятельных, каждый из которых может определять общую интенсивность износа. В зависимости от того, какой вид износа является преобладающим, следует предъявлять различные требования к свойствам материала инструмента. Различают следующие виды износа.

Абразивный износ-результат скалывания, срезания и смятия неровностей на контактных поверхностях режущего инструмента пои относительном движении. Этот вид износа преобладает при обработке хрупких материалов, а также материалов с твердыми составляющими структуры.

Адгезионный износ заключается в непрерывно происходящих процессах схватывания и последующего отрыва мельчайших частиц материала инструмента. При оптимальных режимах резания преобладает этот вид износа.

Диффузионный износ наблюдается при обработке сталей твердосплавными инструментами на высоких скоростях резания. Он наступает тогда, когда температура контактных поверхностей превышает критическое значение начала химического взаимодействия твердого сплава с обрабатываемым материалом.

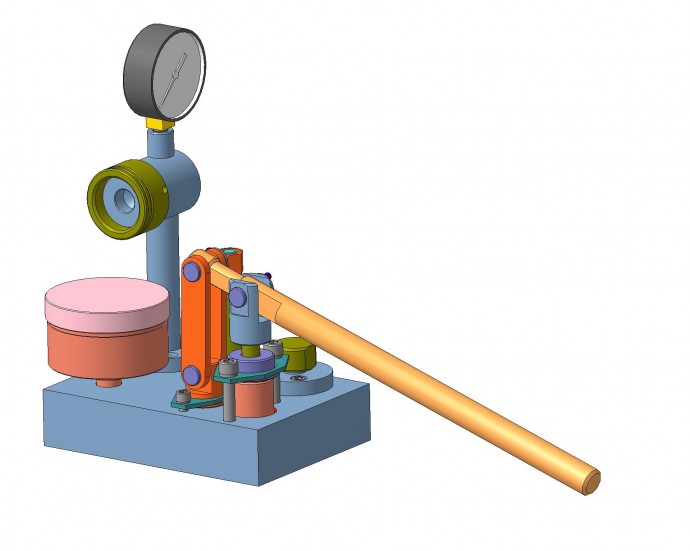

Тепловые явления при резании, смазывающе-охлаждающие жидкости-СОЖ. При резании металлов почти вся механическая работа деформации и трения переходит в теплоту. Выделяющаяся при резании теплота существенно влияет на процесс резания и прежде всего на износ инструмента. Источником образования теплоты является работа, затрачиваемая на упруго-пластическую деформацию срезаемого слоя металла, и работа сил трения. Нагрев режущего инструмента и обрабатываемой заготовки в ряде случаев оказывает большое влияние на точность обработки, в частности на точность размеров обрабатываемых поверхностей и точность их геометрической формы; на износ инструмента. Применение СОЖ оказывает на процесс резания следующие действия: охлаждающее-отвод теплоты, смазывающее-снижение сил трения и износа инструмента, способствует удалению стружки из зоны резания и др. В качестве смазывающе-охлаждающих жидкостей применяются эмульсии и масла (растительные, животные, минеральные и др.).

Основные элементы процесса резания материалов

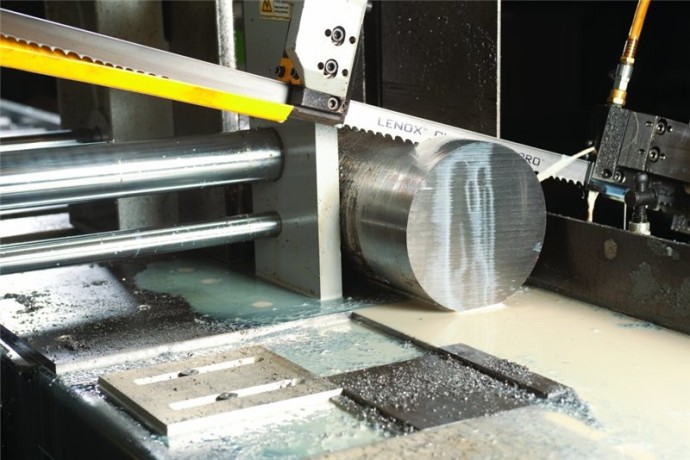

Заготовками для механических цехов являются прокат (круг, квадрат, полоса, трубы и др.), поковки, штамповки, отливки. Заготовки, поступающие в механические цехи, имеют припуск на обработку резанием. Припуск снимается различными способами обработки резанием. Виды обработки материалов резанием различаются между собой конструкцией используемого режущего инструмента и характером относительных движений, совершаемых инструментом и обрабатываемой заготовкой на металлорежущем станке.

Движения на металлорежущих станках. На металлорежущих станках существуют следующие движения: главное, подачи и вспомогательное. Главное движение определяет величину скорости резания. При токарной обработке (рис.107,а) главное движение обозначено цифрой 1 (вращение обрабатываемой детали), движение подачи - 2. При фрезеровании (рис.107,б) главное движение 1 определяется вращением фрезы; 2 - движение подачи. При строгании (рис.107,в) главным движением 1 является перемещение резца относительно детали или, наоборот, детали относительно резца, что физически равноценно; движение подачи 2 есть перемещение обрабатываемой детали на двойной ход резца в направлении, перпендикулярном к главному движению. Главное движение по величине, как правило, значительно больше движения подачи. Вспомогательными движениями являются установочные перемещения суппортов, задней бабки, поворот резцедержателя, перемещения траверсы и другие.

Геометрические параметры токарного резца. Токарный резец (рис.109) состоит из головки (рабочей части) и тела

К элементам рабочей части резца относятся передняя и задняя поверхности и режущие кромки. Передней поверхностью 1 называется поверхность резца, но которой сходит стружка. Задними поверхностями называются поверхности резца, обращенные к обрабатываемой детали. Различают главную 2 и вспомогательную 3 задние поверхности. Режущие кромки образуются пересечением передней и задних поверхностей резца. Различают главную 4 и вспомогательную 5 режущие кромки. Главная режущая кромка выполняет основную работу резания, и она, как правило, длиннее вспомогательной. Место сопряжения главной и вспомогательной режущих кромок называется вершиной резца. Вершина резца в плане может быть острой, закругленной или в виде прямой линии, называемой переходной кромкой.

Углы резца рассматриваются в главной 1 и вспомогательных секущих плоскостях 2 и в плане (рис.110). Главная секущая плоскость резца - плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость. В этой плоскости рассматриваются следующие углы:

Кроме перечисленных углов имеется еще один угол, характеризующий резец, это угол наклона главной режущей кромки λ -угол между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Этот угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости. Угол λ считается положительным, если вершина резца является низшей точкой режущей кромки; отрицательным - если вершина резца является высшей точкой режущей кромки; равным нулю, когда главная режущая кромка параллельна основной плоскости.

Углы режущей части резца влияют на процесс резания. Задние углы α и α1 уменьшают трение между задними поверхностями инструмента и поверхностью обрабатываемой заготовки, что ведет к снижению силы трения и уменьшению износа резца; однако чрезмерное увеличение заднего угла приводит к ослаблению режущей кромки резца. Рекомендуется при обработке стальных и чугунных деталей задние углы выполнять в пределах 6 ÷12º. С увеличением переднего угла γ уменьшается работа, затрачиваемая на процесс резания, и повышается класс чистоты обработанной поверхности. При обработке мягких сталей γ =8 ÷20º, а при обработке весьма твердых сталей - даже отрицательный угол γ = -5 ÷ -10º.

Главный угол в плане φ определяет соотношение между радиальной и осевой силами резания. При обработке деталей малой жесткости угол φ принимается близким или равным 90º , так как в этом случае радиальная сила, вызывающая изгиб детали, минимальна. В зависимости от условий работы принимается φ=10÷90º. Наиболее распространенной величиной угла резца в плане при обработке на универсальных токарных станках является φ = 45º. Вспомогательный угол в плане φ1 = 0 ÷ 45º; наиболее распространен φ1 = 12 ÷ 15º.

Угол наклона главной режущей кромки λ определяет направление схода стружки. При положительном λ стружка имеет направление на обработанную поверхность, при отрицательном - на обрабатываемую поверхность. Угол λ часто принимается равным 0º. Величины углов γ и α зависят от расположения резца относительно оси заготовки.

Кроме углов, определяемых при неподвижном (статическом) состоянии резца и заготовки, различают так называемые кинематические углы (или углы в движении) при вращении заготовки и подаче резца. Кинематические углы несколько отличаются от статических.

Токарные резцы. Материалы для изготовления режущих инструментов

Токарные резцы подразделяются по форме головки (правые и левые), изогнутости головки (вправо или влево, вверх или вниз), конструкции (цельные и составные), сечению стержня (прямоугольные, квадратные, круглые), по назначению: проходные, подрезные, отрезные, расточные, резьбовые, фасонные и др.

Проходные резцы применяются для наружной обточки; они могут быть черновыми и чистовыми, прямыми и отогнутыми (рис.111,а,б).

Материалы для изготовления режущих инструментов. Режущие кромки инструментов в процессе работы находятся под действием больших давлений и, кроме того, нагреваются до высоких температур, поэтому инструментальные материалы должны обладать:

1. Высокой твердостью и износостойкостью.

2. Высокой теплостойкостью - способностью сохранять режущие свойства при высоких температурах.

3. Высокой прочностью и ударной вязкостью.

4.Технологичностью и экономичностью - хорошей обрабатываемостью и минимальным содержанием дефицитных легирующих элементов без ущерба для режущих свойств.

Режущие инструменты целиком или частично изготовляются из инструментальных сталей и твердых сплавов.

Углеродистые инструментальные стали применяются для изготовления слесарно-монтажных и ручных режущих инструментов, работающих при малых скоростях резания. Зубила, отвертки, ножницы изготовляются из стали марок У7и У7А. Пробойники, ножи, пуансоны, керны, пилы, ножовки - из стали марок У8,У8А ÷ У10,У10А; слесарные метчики, напильники - из марок стали У11,У11А ÷ У13,У13А. В маркировке этих сталей буква Уобозначает, что сталь углеродистая, цифра указывает содержание в стали углерода в десятых долях процента, буква А - качественная (с меньшим содержанием серы и фосфора).

Низколегированные инструментальные стали (9ХС, ХВГ, Х и др.) применяются для изготовления инструментов, работающих при сравнительно небольших скоростях резания. Из стали марки Х изготовляются метчики, плашки; из стали 9ХС - сверла, развертки, фрезы, метчики, плашки; ХВГ применяется для изготовления протяжек, длинных метчиков и разверток.

Быстрорежущие стали. Эти стали имеют значительное содержание легирующих элементов, таких как вольфрам, ванадий, хром, молибден, кобальт. После соответствующей термической обработки они приобретают высокую твердость и имеют теплостойкость до 500-650ºС, что позволяет использовать их при увеличении скорости резания по сравнению с углеродистыми сталями в три-четыре раза.

Типичный представитель этих сталей - сталь Р9, Р18, весьма универсальные и технологичные. Высокие режущие свойства этих сталей обеспечиваются легированием их вольфрамом (~9% и ~18% вольфрама соответственно).

Группа быстрорежущих сталей повышенной производительности характеризуется введением в их состав ванадия, кобальта и молибдена. Добавление ванадия повышает износостойкость режущих инструментов за счет весьма твердых его карбидов. К этой группе сталей относятся также марки Р18Ф2, Р9Ф5, Р14Ф4. Недостатком ванадиевых сталей, ограничивающих их использование, является их низкая обрабатываемость шлифованием.

Добавление кобальта позволяет существенно повысить теплостойкость быстрорежущих сталей и их износостойкость. Это в свою очередь открывает возможность обработки жаропрочных и нержавеющих сталей. К этим сталям относятся марки Р18К5 (РК5), Р18К10 (РКЮ), Р9К5, P9K10. Однако эти стали более дорогие, чувствительны к ударным нагрузкам.

В последние годы все более широкое применение получают вольфрамомолибденовые инструментальные стали Р6М5, Р9М4 и др. Достоинством этих сталей является более равномерное распределение карбидов, что повышает их прочность и ударную вязкость.

Твердые сплавы делятся на металлокерамические и минерало-керамические и выпускаются в виде различных пластинок, применяемых для оснащения режущих кромок инструментов. Инструменты, оснащенные пластинками из твердых сплавов, допускают особенно высокие скорости резания, так как их теплостойкость значительно выше, чем у инструментов из быстрорежущих, а тем более углеродистых сталей. Кроме того, твердые сплавы обладают большой сопротивляемостью истиранию. Металлокерамические твердые сплавы разделяются на вольфрамовые (однокарбидные), вольфрамотитановые (двухкарбидные), вольфрамотитанотанталовые (трехкарбидныс). Вольфрамовые сплавы (группы ВК.) состоят из карбидов вольфрама WC и цементирующей связки-кобальта. Вольфрамотитановые сплавы (группа ТК) состоят из карбида вольфрама WC, карбида титана TiC и кобальта. Вольфрамотитанотанталовые сплавы {группы ТТК) состоят из карбидов вольфрама, титана, тантала и кобальта.

По марке твердого сплава можно судить о химическом составе става Буква К с последующей цифрой обозначает содержание кобальта в процентах. Так: в сплаве ВК6 имеется 6%, кобальта остальное (94%) - карбиды вольфрама. Содержание карбидов титана в сплаве группы ТК дано цифрой после буквы Т. Например, в сплаве Т5К10 имеется 5% карбидов титана, 10% кобальта, остальное (85%)-карбиды вольфрама. В группе вольфрамотитанотанталовых сплавов (ТТК) после второй буквы Т дается суммарное содержание карбидов титана и карбидов тантала в процентах. Так, в сплаве ТТ7К15 содержится 7% карбидов титана и тантала, 15% кобальта, остальное (78%) - карбиды вольфрама.

Сплавы группы ВК применяются при обработке деталей из чугуна. При обработке стальных деталей следует применять сплавы группы ТК и ТТК. Сплавы группы ТТК по прочности и стойкости занимают промежуточное положение между быстрорежущей сталью и твердым сплавом Т5К10. С увеличением содержания кобальта сплавы становятся менее хрупкими, их прочность при изгибе увеличивается. Поэтому сплавы с большим содержанием кобальта применяются при черновой обработке, с меньшим содержанием кобальта - при чистовой. Минералокерамические твердые сплавы - относительно новый инструментальный материал, имеющий благодаря его значительной дешевизне при высоких эксплуатационных свойствах. Минералокерамика представляет собой окись алюминия Аl2O3, подвергнутую специальной термической обработке и выпускаемой в форме пластинок белого цвета разнообразных профилей и размеров. Минералокерамика превосходит металлокерамические твердые сплавы по твердости и теплостойкости, но значительно уступает им в отношении вязкости и теплопроводности. Резцы с минералокерамическими пластинками применяются на чистовых операциях, т. е. при работе с высокими скоростями резания.

Режим резания и геометрия срезаемого слоя. На металлорежущем станке обычно совершается два рабочих движения: главное движение, которое определяет скорость деформирования металла и отделения стружки, а также движение подачи, которое обеспечивает непрерывность процесса резания. В случае токарной обработки главное движение - вращение заготовки, а движение подачи - поступательное перемещение резца (рис.112).

Скорость резания v - это скорость перемещения точки режущего лезвия инструмента относительно обрабатываемой поверхности заготовки в направлении главного движения. Она измеряется в метрах в минуту и определяется по формуле

v = (π·D·n)/1000,

где D - диаметр заготовки, мм (по обрабатываемой поверхности);

n - число оборотов заготовки в мин.

Глубина резания t (мм) - расстояние между обрабатываемой и обработанной поверхностями, измеренное в направлении, перпендикулярном к последней за один проход:

t = (D—d)/2 ,

где d -диаметр заготовки по обработанной поверхности, мм.

Величины S и t определяют номинальную площадь f, мм2, поперечного сечения срезаемого слоя металла

f = t ·S .

Объем металла, срезаемый за одну минуту: G = v·S·t, см3/мин.

Основное (технологическое) время обработки поверхности заготовки определяется из соотношения

То =( L·h)/(n·S·t),

где L - путь перемещения инструмента при обработке поверхности заготовки за один проход, мм;

h - припуск на сторону, мм. Отношение h/t = i - число проходов.

Толщиной срезаемого металла а называется расстояние между двумя последовательными положениями главного режущего лезвия инструмента за время одного полного оборота заготовки. Ширина срезаемого слоя b -расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. Согласно данным, приведенным на рис.112,

а =S·sinφ; b = t / sinφ;

f = St = a·b .

Приведенные соотношения показывают, что при неизменных t и S можно изменять форму поперечного сечения срезаемого слоя металла за счет изменения величины главного угла в плане.

2.9.4. Классификация металлорежущих станков

Металлорежущие станки делятся на группы в зависимости от вида технологических операций, выполняемых на них. Все станки разделены на девять групп: 1) токарные; 2) сверлильные и расточные; 3) шлифовальные, полировальные и доводочные; 4) комбинированные; 5) зубо- и резьбообрабатывающие; 6) фрезерные; 7) строгальные, долбежные и протяжные; 8) разрезные и 9) разные.

В обозначении модели станка первая цифра обозначает номер группы в той последовательности, как они перечислены. Так, токарные станки имеют в обозначении модели первую цифру 1, а фрезерные 6. Каждая группа станков разделена на девять типов, каждый из которых объединяет станки по их назначению, степени автоматизации, компоновке, например, вертикально-сверлильные, радиально-сверлильные, горизонтально-расточные.

Вторая цифра модели станка обозначает номер типа. Следующие две или одна цифра обозначают одну из технических характеристик станка.

Буква после первой цифры или в конце обозначения модели указывает на модернизацию или модификацию базовой модели станка. Так, например, станок 1К.62: цифра 1 - первая группа-токарный; буква К - станок модернизированный; цифра 6 - тип станка - токарно-винторезный; цифра 2 - станок с высотой центров 200 мм,.

Станок 2Н135А: цифра 2 - вторая группа (сверлильный станок); буква Н - станок модернизированный; цифра 1 - вертикально-сверлильный; цифры 35 - максимально допустимый диаметр сверления в мм в стали средней твердости; буква А - станок может работать в автоматическом режиме.

Станок 736: цифра 7 - седьмая группа (строгальные, долбежные и протяжные станки); цифра 3 - поперечно-строгальный (шепинг); цифра 6 - максимальный ход ползуна 600 мм. Приводом станка называется механизм, который передает движение от электродвигателя к исполнительным органам станка. Различают приводы главного движения, движения подачи и вспомогательных движений.

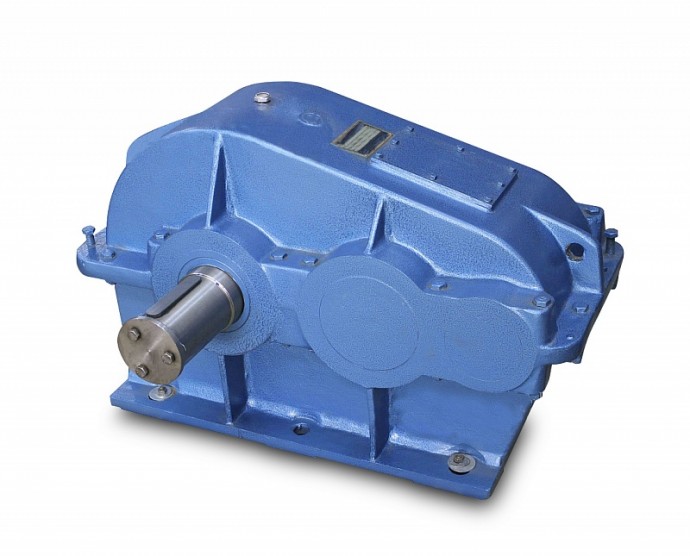

В металлорежущих станках главное движение передается от электродвигателя с помощью коробки скоростей, позволяющей изменять числа оборотов шпинделя или двойных ходов стола. Как правило, коробки скоростей обеспечивают ступенчатое регулирование чисел оборотов.

В некоторых случаях находят применение приводы бесступенчатого регулирования: фрикционные, электрические, гидравлические. Они позволяют установить любое заданное число оборотов шпинделя станка в определенных пределах.

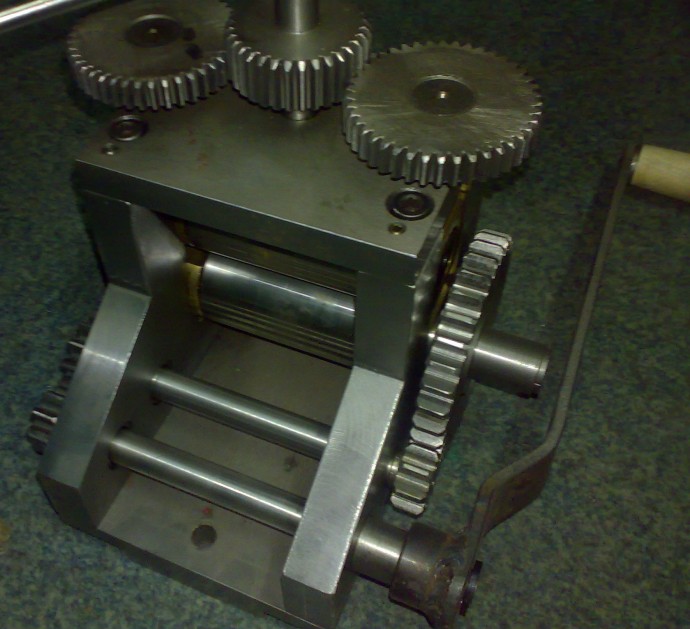

Привод подачи, как правило, осуществляется от какого-либо звена главного движения, а иногда (фрезерные станки) от отдельного электродвигателя. Изменение величины и направления подачи осуществляются с помощью коробки подач, сменных зубчатых колес, реверсивных механизмов.

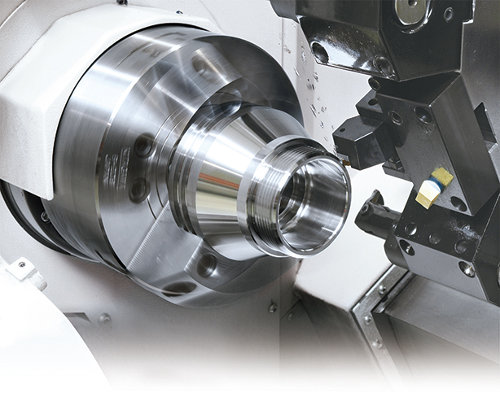

Обработка заготовок на токарных станках

Токарные станки получили наибольшее распространение, они составляют около 50% станочного парка машиностроительных заводов.

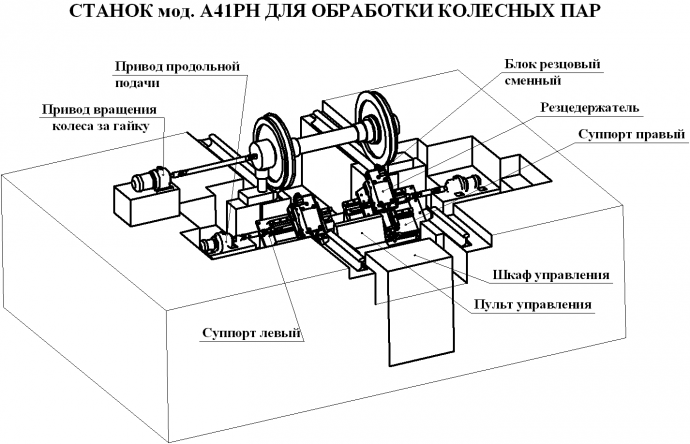

Существует девять типов токарных станков: 1) одношпиндельные автоматы и полуавтоматы; 2) многошпиндельные автоматы и полуавтоматы; 3) револьверные; 4) сверлильно-отрезные; 5) карусельные; 6) токарные и лобовые; 7) многорезцовые; 8) специализированные; 9) разные.

Внутри каждого типа станки различаются размерами и конструкцией. Для токарно-винторезных станков основными техническими характеристиками являются высота центров над станиной, определяющая наибольший радиус (R) обрабатываемой заготовки, а также расстояние между центрами, определяющее наибольшую длину обрабатываемой заготовки, которую можно установить на станке.

Универсальный токарно-винторезный станок модели 1К62 Максимальный диаметр заготовки, устанавливаемой над направляющими станины, составляет 400 мм, а над верхней частью суппорта 220 мм. Максимальная длина обрабатываемых заготовок - около 1300 мм.

Достоинством станка по сравнению с предыдущими моделями являются высокая мощность привода 10 кВт, наибольшее число оборотов шпинделя 2000 об/мин, широкий диапазон подач. Станок имеет механизм ускоренных перемещений в направлении продольной, а также в направлении поперечной подачи, что позволяет значительно сократить продолжительность обработки и облегчает труд токаря.

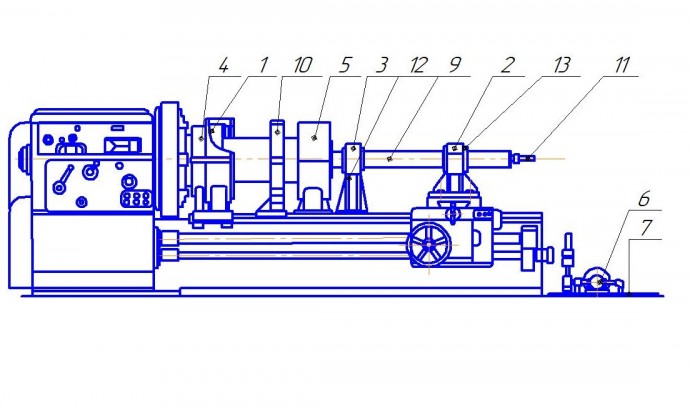

Станок модели 1К62, общий вид которого показан на рис.113, имеет следующие основные узлы.

Станина I, на которой смонтированы прочие узлы станка, установлена на передней II и задней III тумбах, которые крепятся к фундаменту. По направляющим станины перемещаются салазки суппорта IV и задняя бабка V. Передняя (шпиндельная) бабка VI с коробкой скоростей крепится на левом конце станины и служит для закрепления заготовки и придания ей вращательного движения с различными числами оборотов.

Станок управляется рукоятками, показанными на рис.113: для изменения числа оборотов шпинделя 1, 2; для реверсирования шпинделя при нарезании резьбы 3; для включения фрикционной муфты 4; для ручной продольной и поперечной подач 5, 6; для изменение величины подач 7, 8.

Кинематическая цепь главного движения связывает вал электродвигателя (асинхронный короткозамкнутый фланцевый N = 10 кВт, n = 1450 об/мин) со шпинделем станка.

На заводах машиностроительного комплекса кроме токарно-винторезных применяются многие разновидности станков токарной группы: карусельные, револьверные, многорезцовые, автоматы, полуавтоматы и др.

Карусельные станки предназначены для обработки деталей большого диаметра при относительно малой высоте - маховики, колеса и др. Карусельные станки имеют два-четыре суппорта и одну или две станинные стойки.

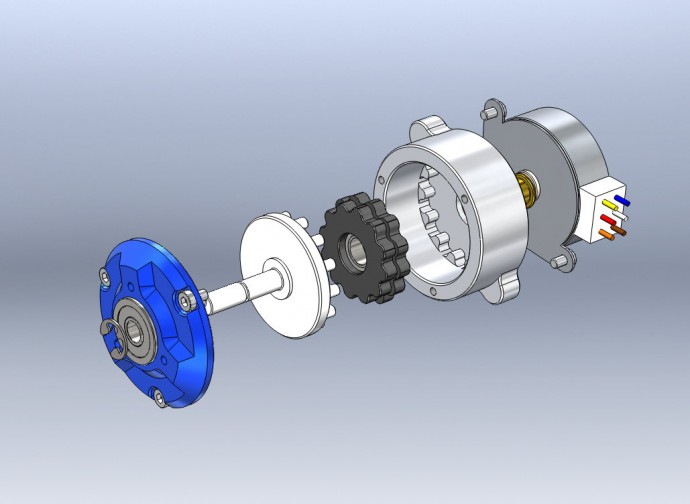

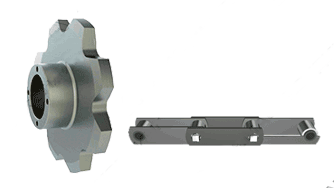

Револьверные станки предназначены для серийного изготовления деталей сложной формы из прутка или штучных заготовок. Револьверные стачки, в отличие от токарных, вместо задней бабки имеют револьверную головку - поворотный механизм для установки различных инструментов. Станки бывают с горизонтальной и вертикальной осью вращения револьверной головки. Револьверная головка имеет продольную подачу. Инструмент на револьверных станках устанавливается в определенном порядке в револьверной головке и на поперечном суппорте. На револьверной головке устанавливаются сверла, зенкера, развертки, резцы для обточки и расточки, резьбонарезные головки; на поперечном суппорте - отрезные, подрезные и фасонные резцы, работающие с поперечной подачей.

Многорезцовые токарные станки. Многорезцовые токарные станки имеют два (иногда четыре) суппорта. Спереди на обычном месте располагаются продольный суппорт, за деталью с другой стороны станины - поперечный суппорт с подрезными и отрезными резцами. Заготовки на многорезцовых станках крепятся в центрах или патроне.

Токарные полуавтоматы и автоматы. Полуавтоматами называются станки, у которых все элементы операции автоматизированы, за исключением установки и снятия заготовки. Режущие инструменты (резцы, развертки, зенкера, сверла) закрепляются в суппортах и имеют вертикальную подачу. После обработки суппорты возвращаются с ускоренной подачей в исходное положение.

Автоматами называются станки, у которых все операции выполняются автоматически, включая установку и снятие заготовок, Токарные автоматы и полуавтоматы бывают одно- и многошпиндельные (4, 6, 8, 12 шпинделей) с горизонтальным и вертикальным расположением шпинделей. Заготовками для токарных автоматов являются прутки и трубы, реже - штучные заготовки (штамповки, отливки). Токарные полуавтоматы и автоматы очень производительны, они применяются исключительно в условиях крупносерийного и массового производств для изготовления различных деталей массового применения типа болтов, гаек, валиков, втулок, колец и т. д. Из одношпиндельных автоматов наибольшее распространение имеют токарно-револьверные автоматы мод. 1Д112, 1Д118, 1Б124, 1Б136 и др. Все эти автоматы имеют одинаковые конструктивные формы отдельных узлов и отличаются размерами. Так, автомат 1Д112 предназначен для обработки деталей из прутков диаметром до 12 мм; автомат 1Д118-из прутков диаметром до 18 мм; автомат 1Б124 - 24 мм; автомат 1Б136 -36 мм.

Многошпиндельные автоматы делятся на автоматы параллельного и последовательного действия. На многошпиндельных станках параллельного действия на всех шпинделях производятся одни и те же операции. В станках с последовательной обработкой каждый шпиндель с деталью последовательно занимает ряд позиций, на которых производятся различные виды обработки. Шпиндели этих станков помещаются в шпиндельном барабане, который после каждого цикла поворачивается на определенный угол.

На станках токарной группы обрабатываются тела вращения по наружной и внутренней поверхностям (черновое и чистовое точение) как гладких, так и фасонных; подрезаются торцы, отрезается обработанная часть заготовки, производится сверления отверстий, обработка конических поверхностей, нарезание различных резьб и т.п.

Обработка на станках сверлильной группы

На сверлильных станках осуществляются операции: сверление, рассверливание и зенкерование отверстий, развертывание цилиндрических и конических отверстий, подрезка торцов, нарезание резьбы метчиками. При сверлении, рассверливании, зенкеровании и развертывании инструмент получает два движения: вращательное (главное движение) и осевое (движение подачи).

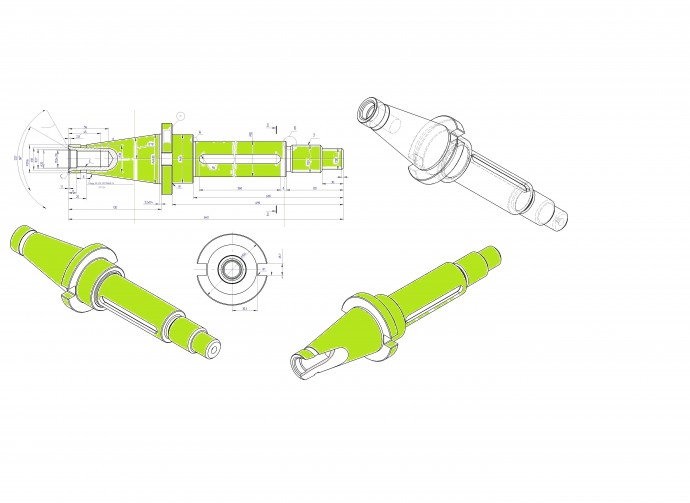

Инструмент и элементы процесса резания при сверлении. Сверла. Сверление -процесс получения отверстия в сплошном материале сверлом. В зависимости от конструкции и назначения различают следующие типы сверл: спиральные, перовые, для глубокого сверления, центровочные, с пластинками из твердых сплавов и др. Наибольшее распространение имеют спиральные сверла. Перовые сверла вследствие малой производительности и низкой точности отверстий применяются редко. Для глубокого сверления глубиной более пяти диаметров применяются специальные сверла (например, пушечные и ружейные сверла). Центровочные сверла применяются для образования центровых отверстий в деталях. Сверла, оснащенные пластинками из твердых сплавов, обладают высокой стойкостью и обеспечивают высокую производительность работы. Твердосплавные сверла выполняются с прямыми, винтовыми и наклонными канавками.

Режущая часть сверла состоит из следующих элементов (см. рис.114): винтовой канавки 1 для отвода стружки, дно которой является передней поверхностью; главного режущего лезвия 2; ленточки 3, направляющей сверло в отверстии; главной задней поверхности 4; поперечного режущего лезвия 5.

Элементы процесса резания. При сверлении (рис. 115) глубина резания t равна половине диаметра сверла:

t = D/2,

где D - диаметр сверла в мм;

Подача s - перемещение сверла в осевом направлении за один его оборот (мм/об). Так как сверло имеет две главные режущие кромки, то подача, приходящаяся на каждую режущую кромку, sz = s/2. Скорость резания -окружная скорость вращения точки режущей кромки, расположенной на наружном диаметре сверла,

v = (π·D·n)/1000, м/мин,

где n - частота вращения сверла в об/мин.

Площадь поперечного сечения среза f, мм2 при сверлении так же, как и при точении, равна произведению глубины резания на подачу:

f = s·t =(s· D)/2

Следовательно, площадь поперечного сечения среза f1, приходящаяся на одну режущую кромку, f1 = f/2 (s· D)/4.

Кроме того, площадь поперечного сечения среза, приходящуюся на одну режущую кромку при сверлении, можно выразить через толщину среза а и ширину среза b:

f1=a·b, мм2.

Величина толщины среза определяется минимальным расстоянием между двумя последовательными положениями режущей кромки за один оборот сверла и измеряется в направлении, перпендикулярном к главной режущей кромке:

а = sz · sin φ=(s/2)· sin φ , мм.

Ширина среза измеряется вдоль режущей кромки сверла. При сверлении

b = D/(2sinφ), мм.

Машинное (основное технологическое) время при сверлении и рассверливании

Тмаш =L/(n·s), мин,

где L - длина прохода сверла в направлении подачи в мм;

Зенкерование - процесс обработки отверстий, полученных литьем, ковкой, штамповкой или предварительно просверленных с целью улучшения чистоты поверхности и повышения точности, а также подготовки отверстия к последующему развертыванию.

Развертывание - процесс окончательной обработки отверстия после растачивания или зенкерования. Под развертывание оставляется очень небольшой припуск (0,1-0,3 мм). Характеризуется высокой точностью размеров и чистотой поверхности отверстий. Для повышения точности размера отверстия припуск снимается последовательно двумя-тремя развертками. Развертки бывают ручные и машинные, хвостовые и насадные, цилиндрические и конические. На рис.116,б показана машинная цилиндрическая хвостовая развертка. За калибрующей частью развертки имеется участок с обратным конусом для уменьшения трения. Развертки изготовляются как с прямыми, так и с винтовыми зубьями. Последние используются для обработки вязких металлов и легких сплавов, а также для обработки отверстий, имеющих продольные канавки, выемки, пазы.

Нарезание резьбы в отверстиях на сверлильных станках производится машинными метчиками. Метчик (рис.116,в) представляет собой закаленный винт с вырезанными продольными или винтовыми канавками, которые образуют режущие лезвия. Получая вращательное движение от шпинделя станка, метчик ввинчивается в отверстие и прорезает на поверхности его винтовую канавку, профиль которой соответствует профилю резьбы метчика. Чтобы метчик мог нарезать резьбу полного профиля за один или два прохода, у него, как показано на рис.116,в, заточен заборный конус, благодаря которому зубья на режущей части постепенно прорезают канавку резьбы. Калибрующая часть окончательно формирует профиль резьбы.

Радиально-сверлильные станки применяются для обработки отверстий в крупногабаритных и тяжелых заготовках, установка и перемещение которых на столе вертикально-сверлильных станков затруднительны или невозможны.

2.9.7. Обработка заготовок на фрезерных станках

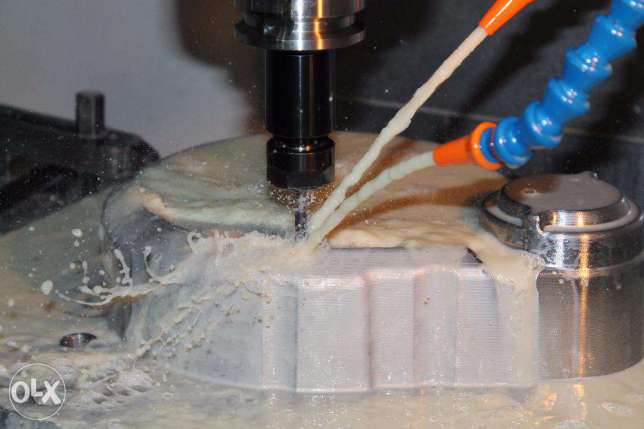

Фрезерование - высокопроизводительный процесс обработки плоскостей, фасонных и винтовых поверхностей многолезвийными инструментами - фрезами. При фрезеровании инструмент совершает главное вращательное движение резания (рис.119). Поступательное движение подачи имеет заготовка, закрепленная на столе станка. При резании наблюдается сложная траектория относительного движения режущих элементов - циклоида, а поперечное сечение срезаемого слоя изменяется за время цикла работы зуба фрезы. Процесс резания для каждого зуба фрезы прерывистый, что приводит к циклическим сменам контактных и термических напряжений.

Скорость резания м/мин определяется по формуле

v = (π·D·n)/1000

где D - наружный диаметр фрезы, мм;

n - число ее оборотов в мин.

Подача S - величина перемещения заготовки относительно вращающейся фрезы.

При фрезеровании различают: Sz - подачу на зуб - перемещение изделия за время поворота фрезы на угол между двумя соседними зубьями; Sо - подачу на оборот или перемещение изделий за один оборот фрезы (Sо = Sz· z), где z-число зубьев фрезы; Sмин- минутную подачу или перемещение изделия за одну минуту (Sмин= Sz·z·n); t - глубину резания -расстояние между обрабатываемой и обработанной поверхностями, измеренное в направлении, перпендикулярном оси вращения фрезы.

Полным или наибольшим углом контакта ψ (рис.119,а) называется центральный угол между радиусами, проведенными в точки входа и выхода зуба фрезы из контакта с заготовкой. Толщина срезаемого слоя для одного зуба фрезы, как видно из схемы на рис. 119,а, является переменной величиной и измеряется на продолжении радиуса как расстояние между двумя последовательными положениями зуба фрезы. При работе цилиндрической фрезой в зависимости от направлений вращения фрезы и подачи заготовки различают встречное фрезерование, когда движение подачи направлено навстречу вращательному движению фрезы (рис.119,б), и попутное (рис.119,в), при котором направление вращения фрезы совпадает с направлением подачи. При встречном фрезеровании нагрузка на зуб возрастает постепенно. Встречное фрезерование применяется при черновой обработке заготовок с литейной коркой, окалиной. Недостатком этого способа является проскальзывание зуба фрезы на участке врезания, что ухудшает чистоту обработанной поверхности и ускоряет износ зубьев. Кроме того, фреза стремится оторвать заготовку от стола и требуется более жесткое крепление ее к столу.

Попутное фрезерование, как правило, используется при чистовом фрезеровании, так как в этом случае лучше условия врезания, изделие прижимается к столу, но требуются специальные устройства для выборки зазоров в механизме подачи стола.

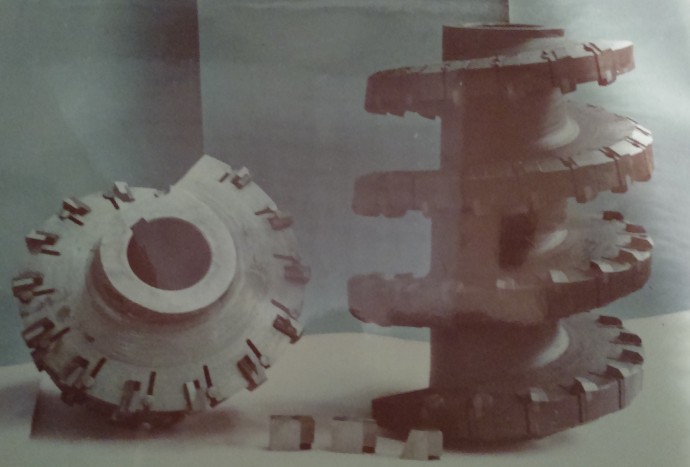

Режущий инструмент для фрезерования. Фрезы классифицируются по характеру выполняемой работы, по конструкции и креплению зубьев, по расположению зубьев относительно оси фрезы и другим признакам. Основные типы фрез показаны на рис.120. В настоящее время большинство конструкций фрез стандартизовано.

Цилиндрические фрезы (рис.120,а) применяются для обработки открытых плоскостей. Такие фрезы изготовляются с левыми и правыми винтовыми канавками. При больших сечениях стружки для обеспечения спокойной работы без вибрации применяются крупнозубые цилиндрические фрезы с неравномерным шагом.

Торцовые фрезы (рис.120,б) имеют зубья на цилиндрической и торцовой поверхностях. Эти фрезы применяются для обработки открытых плоскостей, они изготовляются со вставными резцами, закрепленными в массивном корпусе. Дисковые фрезы применяются для обработки уступов, пазов, лысок, многогранных и других боковых плоскостей на прямоугольных и круглых заготовках. Дисковые фрезы могут быть одно-, двух- и трехсторонними. Трехсторонняя дисковая фреза (рис.120,в,г) имеет режущие кромки на обоих торцах и на цилиндрической части. Зубья на цилиндрической части могут располагаться параллельно оси фрезы или под некоторым углом к ней. Двусторонняя дисковая фреза имеет режущие кромки на одном торце и на цилиндрической части. Односторонняя дисковая фреза имеет режущие кромки только на цилиндрической части.

Прорезные и отрезные фрезы (рис.120,д) применяются для прорезки узких пазов (шлицы винтов и др.) и отрезки (разрезания) заготовок. Концевые фрезы (рис.120,е,ж) применяются для обработки плоскостей, уступов, пазов и криволинейных контуров по разметке или копиру. Концевые фрезы имеют режущие кромки на цилиндрической части (обычно расположенные по винтовой линии) и на торце. Угловые фрезы (рис.120,з)применяются для обработки поверхностей, расположенных под некоторым углом друг к другу. Фасонные фрезы (рис.120,и,к) применяются для изготовления сложно-фасонных поверхностей; профиль фасонной фрезы должен соответствовать профилю обрабатываемой детали.

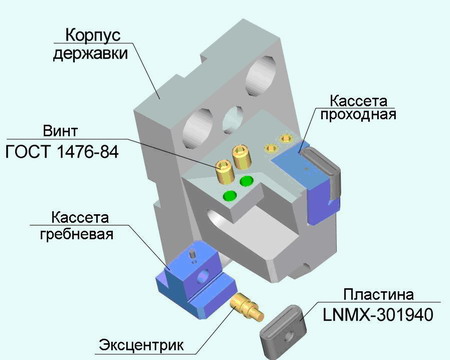

Резьбовые фрезы предназначены для фрезерования резьбы на специальных резьбофрезерных станках. Резьбовые фрезы бывают двух видов: дисковые и гребенчатые. Гребенчатые фрезы предназначены для нарезания коротких треугольных резьб, а дисковые -для нарезания длинных резьб (винтов). Каждый тип фрезы применяется на резьбофрезерном станке соответствующей группы.

Фрезерные станки. фрезерные станки разделяются на станки общего назначения и специальные. К фрезерным станкам общего назначения относятся наиболее распространенные консольные, которые в свою очередь делятся на горизонтально- и вертикально-фрезерные в зависимости от положения оси вращения шпинделя.

Горизонтально-фрезерный станок называется универсальным, если продольный стол можно повернуть относительно вертикальной оси; он называется широкоуниверсальным, если имеет дополнительную фрезерную головку, шпиндель которой можно установить под углом относительно вертикальной оси. В качестве представителей консольно-фрезерных станков ниже дано описание станков моделей 6М82 и 6Н12.

Универсальный горизонтально-фрезерный станок 6М82. Предназначен для фрезерования относительно небольших заготовок цилиндрическими, дисковыми, угловыми и фасонными фрезами в единичном и серийном производстве.

Общий вид станка показан на рис.121.

Вертикально-фрезерный станок 6Н12. Предназначен для фрезерования поверхностей заготовок среднего размера и массы (веса) в условиях единичного и серийного производства торцовыми, концевыми и пальцевыми фрезами, а также фрезерными головками. Общий вид станка приведен на рис.122

К станкам общего назначения относятся бесконсольно-вертикальные фрезерные станки, продольно-фрезерные станки. Эти станки предназначены для обработки плоскостей крупных заготовок.

К специальным станкам относятся карусельно-фрезерные и барабано-фркзерные станки. На этих станках торцовыми фрезами обрабатываются плоские поверхности заготовок в массовом и крупносерийном производстве.

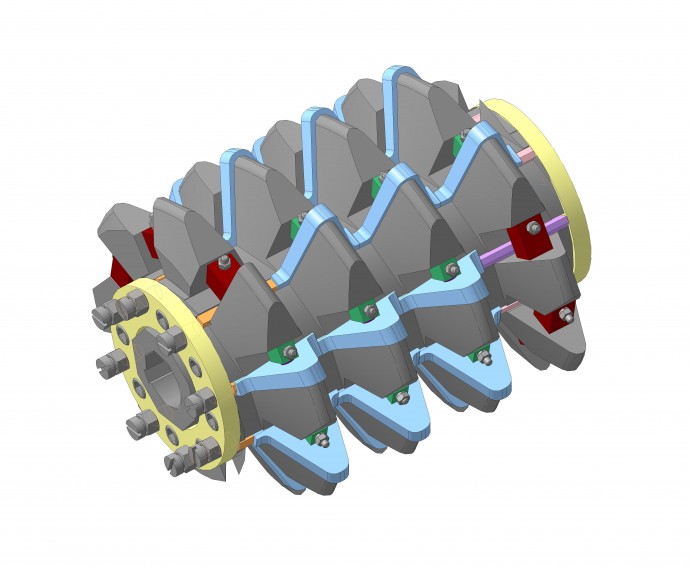

Зубонарезание. Для периодического поворота обрабатываемой заготовки на любые равные и неравные части окружности, что позволяет фрезеровать зубчатые колеса с прямыми зубьями, шестигранники, шлицевые валики и т.п., применяются делительные головки. Применяются два основных метода профилирования боковых поверхностей зубьев зубчатых колес: метод копирования и метод обкатки (огибания).

Недостатками метода копирования являются: ограниченное количество фрез в комплекте, так как для каждого модуля необходимо иметь от 8 до 26 фрез в зависимости от требований к точности профиля и числа зубьев нарезаемого колеса; искажение профиля зуба при нарезании косозубых колес; низкая производительность в связи с периодическим возвратом заготовки в исходное положение и делительным движением. Этот метод используется для нарезания зубчатых колес в единичном производстве, а также для нарезания крупномодульных колес или колес большого диаметра.

Метод огибания (обкатки). При нарезании зубчатых колес методом огибания профиль режущих лезвий инструмента не совпадает с профилем нарезаемых зубьев колеса, а отвечает профилю зубьев некоторого зубчатого колеса или рейки, называемых производящим колесом или рейкой, с которыми нарезаемое колесо находится в зацеплении.

В результате согласованных движений инструмента и заготовки на последней нарезаются зубья с профилем огибающей кривой к ряду последовательных положений режущих лезвий инструмента. Чем больше этих относительных положений режущих лезвий приходится на образование профиля, тем ближе профиль нарезаемого колеса соответствует теоретическому.

Метод огибания по сравнению с методом копирования имеет следующие преимущества:

1. Одним и тем же инструментом данного модуля можно нарезать зубчатые колеса с любым числом зубьев.

2. Обеспечивается более высокая точность и чистота поверхности зубьев нарезаемого колеса.

3. Достигается более высокая производительность обработки благодаря непрерывности процесса резания и участию в работе одновременно большого количества режущих лезвий.

4. Возможна автоматизация процесса. Нарезание зубьев по методу обкатки цилиндрических зубчатых колес с прямыми или косыми зубьями производится либо методом зубофрезерования червячными модульными фрезами, либо методом зубодолбления зуборезными долбяками. Конические зубчатые колеса изготовляются на зубострогальных станках.

2.9.8. Обработка заготовок на станках строгальной группы

Строганием называется метод обработки плоских и фасонных поверхностей, канавок, пазов, выемок различных профилей при прямолинейном возвратно-поступательном движении инструмента или заготовки. Процесс резания при строгании прерывистый. Резец совершает поочередно рабочий и холостой ход, что снижает производительность обработки по сравнению с фрезерованием. Динамическая нагрузка на инструмент ограничивает величину скоростей резания. Увеличение скоростей резания ограничено также возникновением значительных нагрузок на узлы станка в момент реверсирования движений.

Скоростью резания при строгании является скорость рабочего хода, при которой происходит процесс резания. В зависимости от конструкции станка она может быть постоянной или переменной. Прерывистое движение подачи на каждый двойной ход имеет стол с заготовкой или резец.

Разновидностью строгальных станков являются долбежные станки, у которых главное движение совершается в вертикальной плоскости. На долбежных станках обрабатываются шпоночные пазы, канавки, фасонные поверхности.

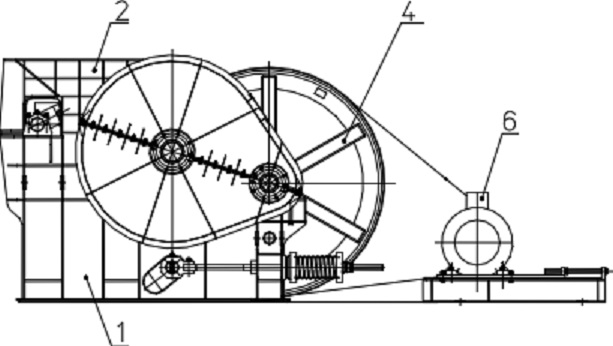

Строгальные станки. К строгальным станкам относятся поперечно-строгальные, продольно-строгальные и долбежные станки. Кроме того, имеются специализированные станки, например кромко-строгальные, фасонно-строгальные и др. Поперечно-строгальные станки в зависимости от конструкции привода механизма главного движения делятся на кулисные, шестеренчатые (реечные), гидравлические и кривошипные. Продольно-строгальные станки делятся на одностоечные и двухстоечные.

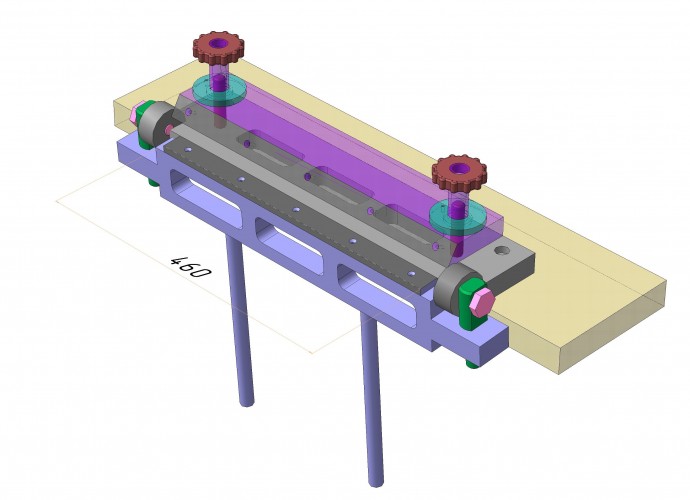

Поперечно-строгальный станок модели 736. Станок предназначен для обработки плоских, фасонных поверхностей и пазов у заготовок малых и средних размеров в условиях единичного и мелкосерийного производства. Чаще всего применяются в инструментальных и ремонтных цехах. Общий вид станка показан на рис.125.

vp =[L· n(1+m)]/1000,

где L - величина хода ползуна, мм;

п - число двойных ходов ползуна в минуту;

m ≈ 0,75 - отношение скорости рабочего хода ползуна к скорости холостого хода.

На левом торце ползуна установлен суппорт 3. Суппорт можно перемещать вручную в вертикальной плоскости. При обработке наклонных плоскостей суппорт можно повернуть на необходимый угол наклона. Резцедержатель крепится на откидной планке, которая позволяет резцу отклоняться при обратном холостом ходе, что уменьшает его износ по задней поверхности. На вертикальных направляющих станины установлена поперечина (траверса) 4, по которой в горизонтальной плоскости перемещается (движение подачи) стол 5. Движение подачи осуществляется периодически в конце каждого холостого хода, когда резец выходит из контакта с заготовкой. Это движение передается от вала кулисной передачи через зубчатую передачу, кривошипно-шатунный механизм, храповой механизм, винт поперечной подачи столу с заготовкой. В зависимости от настройки храпового механизма можно получить необходимую величину подачи. Стол 5 имеет Т-образные пазы, в которых устанавливаются поворотные тиски или другие устройства для закрепления заготовок. Для большей жесткости стол дополнительно закрепляется стойкой 6, связанной с фундаментной плитой. Поперечно-строгальный станок модели 737 имеет гидравлический привод основных механизмов. Гидропривод дает возможность осуществлять безступенчатое изменение скорости главного движения и скорости подачи.

Продольно-строгальные станки предназначены для черновой и чистовой обработки крупных деталей. Для этих станков характерно возвратно-поступательное прямолинейное движение стола - главное движение резание. Скорость стола во время рабочего хода постоянна. Как правило, станки имеют несколько суппортов, которые совершают прерывистое поперечное перемещение - подачу.

Долбежные станки применяются для обработки внутренних (шпоночные канавки, пазы и др.) и наружных поверхностей.

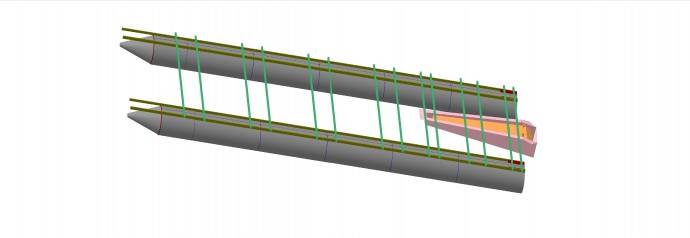

Протягивание - высокопроизводительный метод обработки внутренних и наружных поверхностей многолезвийными инструментами - протяжками. Широко применяются на заводах массового крупносерийного производства. Протягивание осуществляется при прямолинейном поступательном главном движении резания. Припуск при протягивании срезается за один (редко за два-три) рабочий ход инструмента. В резании участвует несколько режущих зубьев протяжки. Протяжка (прошивка) - это стержень, на котором расположен ряд зубьев, имеющих режущие лезвия.

Протяжка протягивается через предварительно подготовленное отверстие, и тело ее работает на растяжение. Прошивку проталкивают сквозь отверстие, и она работает на сжатие. Протяжки работают по разным схемам срезания припуска. Профильная схема резания предусматривает снятие каждым зубом протяжки стружки по всему периметру обрабатываемой поверхности. Стружка получается тонкая и широкая, плохо размещается в стружечной канавке. При работе по другой схеме резания срезаемый слой разделяется по периметру между зубьями нескольких секций, срезающих стружку относительно большой толщины, по небольшой ширине. Как известно, более толстые и менее широкие стружки срезаются легче. Протяжки обладают большей стойкостью, однако конструкция и изготовление их сложнее, чем протяжек, работающих по профильной схеме резания.В зависимости от формы обрабатываемого отверстия или наружной поверхности различают протяжки круглые, шлицевые, шестигранные, шпоночные и др.

На рис.126 показана круглая протяжка для обработки цилиндрического отверстия. Она состоит из следующих частей. Хвостовик l1 служит для закрепления протяжки в суппорте протяжного станка, l2 - шейка. Передняя направляющая часть l3 служит для центрирования заготовки относительно оси протяжки и направления протяжки в начале резания. По своей форме и размерам направляющая часть соответствует подготовленному под протягивание отверстию в заготовке. Режущая часть l4 имеет зубья, которые выполняют основную работу резания. Размеры зубьев последовательно увеличиваются. Каждый следующий зуб или группа зубьев больше предыдущего на величину, определяющую толщину срезаемого слоя. Эта величина называется подачей на зуб. Калибрующая часть l5 протяжки служит для окончательной отделки обрабатываемой поверхности. По размеру и форме зубья на калибрующей части одинаковы и соответствуют последнему зубу режущей части, они служат также запасом на переточку, после которой часть из них переходит в режущие зубья. Задняя направляющая часть l6 предохраняет протяжку от перекоса при выходе из обработанного отверстия последнего калибрующего зуба. Скорость резания при протягивании - это путь, проходимый зубьями протяжки относительно обрабатываемой заготовки в минуту. Протягивание осуществляют со скоростями резания от 8 до 12 м/мин. Подача на зуб, или толщина срезаемого слоя, выбирается в зависимости от условий протягивания и колеблется от 0,02 до 0,2 мм. Ширина срезаемого слоя равна периметру режущей части. Так, для круглой протяжки она равна длине окружности зуба.

Протяжные станки. Протягивание проводится на горизонтальных и вертикальных протяжных станках. Более распространены протяжные горизонтальные станки, служащие, как правило, для обработки отверстий. Вертикально-протяжные станки применяются в основном для наружного протягивания. В большинстве случаев протяжные станки имеют только одно главное движение - поступательное прямолинейное. Иногда, например, при наружном протягивании тел вращения, заготовка имеет медленное вращение - круговую подачу, а протяжка - движение резания.

2.9.9. Обработка на шлифовально-отделочных станках

Шлифование - весьма распространенный и, как правило, отделочный метод обработки, позволяющий достичь высокой точности и чистоты обработанной поверхности. Во многих случаях шлифование является практически единственной операцией, которую трудно заменить какой-либо другой обработкой, например, обработка весьма твердых материалов и закаленных сталей, удаление больших припусков с чугунных и стальных отливок при работе по корке, зачистка проката, окончательная обработка заготовок с минимальным припуском на механическую обработку без предварительной обработки другим инструментом.

При шлифовании удаление припуска с заготовки проводится огромным множеством миниатюрных резцов - абразивных зерен, соединенных связкой так, что между ними имеется пространство для размещения стружки. Для шлифования характерны высокие скорости резания и малые сечения срезаемого слоя металла. При высоких скоростях резания стойкость режущих лезвий зерен мала, однако ввиду периодического вступления в работу новых зерен стойкость круга в целом достаточно велика. Каждое зерно срезает весьма тонкую стружку, но, так как одновременно в работе принимает участие большое количество зерен, а скорость резания велика, в единицу времени срезается большое количество металла. Режущие способности шлифовального круга определяются свойствами материала абразивных зерен, качеством связующего материала и структурой абразивного инструмента.

Абразивные материалы. От этих материалов требуются высокая твердость и прочность, теплостойкость, острота зерен, экономичность.

Электрокорунд (Al2О3) -продукт плавки в электропечах пород, содержащих окись алюминия - бокситы. После плавки блоки размалываются до размеров от нескольких микрон до 1-2 мм. Различают электрокорунд нормальный (89-95% Al2О3), электрокорунд белый (95-98% Al2О3) и монокорунд (98-99% Al2О3). Чем выше содержание Al2О3, тем прочнее, тверже зерна, тем они острее. Электрокорундовые круги используются для шлифования сырых и закаленных сталей.

Карбид кремния (SiC) получается сплавлением пород, содержащих кремнезем и углерод, при весьма высокой температуре. При шлифовании используется карбид кремния зеленый (98-98,5% SiC) и черный (97% SiC).Теплостойкость, твердость и острота зерен у карбида кремния выше, чем у корунда.

Карбид бора (В4С) - химическое соединение бора с углеродом - имеет очень высокую твердость. Используется в виде паст, главным образом, для полирования и доводки. Алмаз синтетический изготовляется из графита в специальных камерах при давлении до 100 000 кгс/см2 (9810 МН/м2) и температуре 2300-2500ºС. Алмазный инструмент выпускается в виде кругов, брусков, эластичных лент, резцов и паст. Круги применяются для шлифования и заточки, бруски - для хонингования и суперфиниша, эластичные ленты - для полирования, пасты - для притирки.

Эльбор (кубический нитрид бора, кубонит, боразон) - инструментальный материал, состоящий из бора (43,6%) и азота (56,4%).Твердость кристаллов эльбора близка к твердости алмаза, а температурная стойкость - до 2000ºС, тогда как у алмаза до 900ºС. Эльборные круги применяются для заточки инструментов из быстрорежущей стали, бруски - для хонингования закаленной стали.

Абразивные зерна имеют различную зернистость. Величина зерен определяется в сотых долях миллиметра и обозначается определенным номером зернистости. Абразивные материалы делятся на зерна (200-16) и порошки (12-3). Для полировальных паст, полотен, лент, а также брусков используются микропорошки (М40-М5), размер зерен которых измеряется в микронах.

Связка. Режущая способность шлифовального круга зависит не только от материала зерен, но и от связующего материала. Основное назначение связки - закрепление абразивных зерен в инструменте и обеспечение высокой прочности круга. При неправильном выборе связки даже очень износостойкие зерна не будут работать эффективно из-за разрушения связки и выпадения еще неизношенных зерен из рабочей поверхности круга. В зависимости от сочетания пары абразивное зерно - связка прочность их соединения может быть различной. Связка должна быть водостойкой, теплостойкой, устойчивой к агрессивным средам и дешевой. Связки применяются неорганического и органического типа. К неорганическим связкам относится прежде всего керамическая. Ее достоинства: теплостойкость, водостойкость, стойкость к агрессивным средам. Недостатки: относительно высокая хрупкость, чувствительность к ударам. Обычный состав керамических связок: огнеупорная глина, полевой шпат, кварц, тальк, жидкое стекло и др. Из органических связок наиболее распространена бакелитовая, основой которой является фенолформальдегидная смола. Круги на основе бакелитовой связки прессуются в формах, после чего подвергаются термической обработке, придающей связке твердость и прочность. Особое достоинство ее - эластичность. Круги на бакелитовой связке успешно применяются при обдирочном и отделочном шлифовании, особенно при резании, фасонном шлифовании и шлифовании узких пазов и

Твердость круга. Под твердостью шлифовального круга понимается способность связки удерживать зерно от вырывания его внешней силой. Стандартом предусмотрено семь классов твердости шлифовальных кругов: мягкие M1, М2, МЗ; среднемягкие СМ1, СМ2; средние С1, С2; среднетвердые СТ1, СТ2, СТЗ; твердые T1, T2; весьма твердые ВТ1, ВТ2; чрезвычайно твердые ЧТ1, ЧТ2.

Шлифовальный круг выбран правильно, если в процессе шлифования заготовки происходит его самозатачивание. Если выбран слишком твердый круг, то он засаливается, если слишком мягкий, то он будет интенсивно изнашиваться (осыпаться) и быстро потеряет свою форму. Обычно для мягких материалов выбирается твердый круг, а для твердых материалов - мягкий круг.

Структура круга. Количественное соотношение объемов зерна, связки и пор характеризуется номером структуры, с увеличением которого плотность круга уменьшается. По структуре различают круги: плотной структуры (0-3) (60-56% зерен), среднеплотной структуры (4-6) (54-48% зерен), открытой структуры (7-12) (38-46% зерен).

Кроме того, круги различаются по форме на плоские прямого профиля, чашечные, тарельчатые, дисковые и др. Характеристика круга маркируется на его торце, например Э40СМ2К5 означает, что круг из электрокорунда, зернистость круга - 40, твердость - СМ2, связка керамическая - К, структура -5.

Виды шлифования, режим резания. Различают наружное круглое, внутреннее круглое, бесцентровое, плоское, фасонное и другие виды шлифования (резьбошлифование, зубошлифование, шлицешлифование и др.). Наиболее распространенными видами шлифования являются наружное круглое, внутреннее круглое и плоское. Особой разновидностью является скоростное шлифование, т.е. шлифование особыми кругами при высоких скоростях шлифовального круга. Наружное круглое шлифование с продольной подачей (рис. 127,а) осуществляется при вращении в одну сторону шлифовального круга и обрабатываемой детали. Кроме того, обрабатываемая деталь (иногда круг) имеет продольное перемещение параллельно оси вращения круга (детали). В конце каждого одинарного или двойного прохода шлифовальный круг получает поперечное перемещение на глубину резания. По этой схеме обрабатываются относительно длинные детали.

Круглое бесцентровое наружное шлифование (рис.127,г) применяется для шлифования гладких валов. Обрабатываемая деталь располагается па упоре между шлифовальным и ведущим кругами. Шлифовальный круг вращается с окружной скоростью, равной 30-40 м/с, ведущий круг - со скоростью 10-80 м/ мин. Ведущий круг располагается под углом α = 1,5-5º к шлифующему кругу, благодаря чему обрабатываемая деталь получает от ведущего круга вращательное и поступательное движения - продольную подачу. Скорость продольной подачи возрастает с увеличением угла α.

Плоское шлифование осуществляется торцом (рис.127,д) и периферией круга. Обрабатываемой детали сообщается поступательно-возвратное движение, а шлифовальному кругу - вращательное движение и, кроме того, после каждого двойного хода - перемещение в поперечном направлении.

При скоростном шлифовании скорость круга достигает 50-70 м/с, т. е. в 2-2,5 раза больше, чем скорость при обычном шлифовании. Скоростное шлифование можно применять только с использованием высокопористых кругов на керамической связке, обладающей повышенной прочностью. Такие круги имеют меньший объемный вес, что уменьшает центробежную силу и обеспечивает достаточную прочность круга при высоких скоростях. Кроме того, при наличии пористой (открытой) структуры создаются вихревые воздушные потоки, интенсивно охлаждающие обрабатываемую деталь.

Износ шлифовального круга зависит от обрабатываемого материала, характеристики круга (материала абразивных зерен, зернистости, твердости), режима резания. При работе происходит износ круга, затупление зерен, а также заполнение пространства между зернами металлической пылью (стружкой). Поэтому даже при правильном выборе абразивного инструмента и наличии явления самозатачивания приходитсяпериодически править круг для придания ему правильной формы. Износ шлифовального круга по его ширине происходит неравномерно: наиболее интенсивно изнашивается та часть круга, которая встречается с обрабатываемой деталью, - эта часть округляется и выполняет роль заборной части. Затупление круга характеризуется увеличением шероховатости обработанной поверхности, снижением точности обработки, появлением прижогов, уменьшением производительности, появлением дополнительного шума.

Правкой круга называется процесс удаления с поверхности круга слоя затупившихся абразивных зерен для восстановления режущей способности, придания кругу правильной геометрической формы и балансировки. Правятся круги при помощи алмазов, заделанных в оправке, алмазных карандашей (мелкие алмазы, сцементированные сплавом вольфрама, меди и алюминия в виде цилиндриков), кругов из карбида кремния и металлических шарошек.

Шлифовальные станки общего назначения разделяются на круглошлифовальные (центровые и бесцентровые), внутришлифовальные, плоскошлифовальные, резьбошлифовальные, зубошлифовальные, заточные и др.

Круглошлифовальный станок модели 3155 (рис.128). Предназначен для шлифования в центрах цилиндрических, конических, фасонных и плоских торцовых поверхностей заготовок. Максимальные размеры обрабатываемых заготовок: диаметр 200 мм, длина 750 мм. Узлы станка: передняя бабка 1, задняя бабка 2, шлифовальная бабка 3, станина 4, гидропривод стола с панелью 5, стол с поворотной плитой 6.

Плоскошлифовальный станок модели ЗБ722 (рис.129). По направляющим станины 1 станка с помощью гидропривода возвратно-поступательно перемещается стол 2, на котором закрепляется обрабатываемая заготовка или магнитная плита 3. На боковой поверхности стола установлены упоры 4, которые через рычаг 5 реверсируют движение стола. Скорость движения стола регулируется в пределах от 2 до 40 м/мин. На станине установлена колонна 6, по вертикальным направляющим которой перемещается каретка со шлифовальной бабкой 7, на шпинделе которой установлен шлифовальный круг 8.

Вертикальное перемещение карета со шлифовальной бабкой для установки глубины резания может быть ручным или автоматическим. Поперечную подачу имеет шлифовальная бабка, которая перемещается вручную или механически со скоростью в пределах от 0,5 до 30 мм за каждый ход стола. Вращение шлифовального шпинделя осуществляется от электродвигателя мощностью 10 кВт.

2.9.10. Отделочная обработка поверхностей заготовок

При изготовлении деталей современных машин, работающих с большими скоростями и значительными нагрузками, к качеству обработки их поверхностей, точности формы и размеров предъявляются высокие требования, которые нельзя удовлетворить методами обработки, описанными выше.

Общим для отделочных операций, является тщательная предварительная обработка заготовок перед отделкой, так как последняя может обеспечить высокое качество поверхности только при малых сечениях среза, когда сила и температура резания невелики.

Для получения особо высоких классов чистоты обрабатываемой поверхности и точности обработки применяются отделочные методы, к которым относятся тонкое точение, тонкое шлифование, хонингование, суперфиниширование, притирка, полирование, гидроабразивная обработка и др.

Тонкое точение. Особенностью процесса являются большие скорости резания и малые сечения срезаемого слоя. Наилучшим материалом режущей части резцов для тонкого точения и растачивания заготовок из цветных металлов и сплавов, неметаллических материалов в условиях серийного и массового производства являются алмазы, обладающие высокой размерной стойкостью. Применение их особенно выгодно там, где обрабатываются заготовки из материалов, имеющих повышенные абразивные свойства (фибра, резина, изоляционные материалы). Хрупкость и склонность к диффузии ограничивает применение алмазов при обработке заготовок из стали и чугуна.

Для отделочной обработки заготовок из черных металлов применяются резцы, оснащенные твердым сплавом: Т30К.4 и Т60К6 при обработке стали и ВК8М и ВК6М при обработке чугуна. Для тонкого точения и растачивания применяются станки, обладающие высокой жесткостью и точностью.

При растачивании глубоких отверстий или при повышенных требованиях к их точности обработка проводится за два прохода. Точность обработки лежит в пределах 2 и даже 1 квалитета.

Тонкое шлифование. Его назначение - обработка наружных и внутренних цилиндрических поверхностей при высоких требованиях к точности размеров и формы с одновременным требованием высокой чистоты поверхностей. Обеспечивает точность размеров по 1-му классу точности. Высокая точность достигается за счет срезания весьма тонких стружек (~5 мкм) мягкими, высокопористыми кругами зернистостью 25-12 на керамической связке и высокой жесткости и точности механизмов поперечной подачи шлифовальных станков. Обрабатываются валы диаметром от 7 до 150 мм при длине до 200-300 мм, отверстия диаметром 6-100 мм. Припуск на шлифование составляет 5-10 мкм.

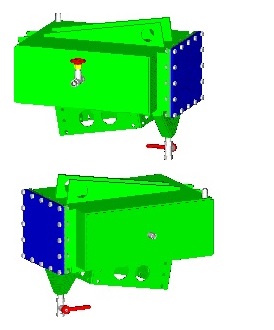

Хонингование. Метод отделочной обработки поверхностей заготовок абразивными брусками, совершающими сложное движение по отношению к обрабатываемой поверхности. Хонингование применяется чаще всего при обработке сквозных цилиндрических отверстий. Инструмент - хонинговальная головка (рис.130)- представляет собой жесткий корпус, в пазах которого параллельно его оси размещены абразивные бруски 2, закрепленные в колодках 1, которые удерживаются в корпусе пружинами 4. Бруски могут перемещаться в радиальном направлении с помощью конусов 3 для регулирования размера (диаметра) инструмента. Обработка хонингованием исправляет

Суперфиниширование - окончательная обработка предварительно шлифованных поверхностей (чаще наружных цилиндрических) при помощи мелкозернистых абразивных или алмазных брусков, совершающих сложное движение с целью получения высокого качества поверхности. Бруски прижимаются к обрабатываемой поверхности заготовки пружинами, поэтому суперфиниширование не обеспечивает исправления формы отверстия после предшествующей операции. Как показано на рис.131, рабочие движения складываются из вращения заготовки Vз ,

Притирка. Применяется для окончательной отделочной обработки цилиндрических, конических, плоских, шаровых и других поверхностей, а также резьб и зубьев зубчатых колес. Она обеспечивает высокую чистоту поверхности и большую точность. Притирка (доводка) проводится абразивными зернами с помощью инструмента - притира двумя способами: связанным абразивом, предварительно шаржированным в притир, и свободным абразивом, который в виде смеси с жидкостью (суспензии) подается в рабочую зону или наносится на притир в виде пасты. В процессе притирки происходит совместное химико-механическое воздействие на обрабатываемую поверхность заготовки. При этом происходит срезание тонких стружек и удаление окисных и адсорбированных пленок, образующихся на обрабатываемой поверхности в результате взаимодействия ее с химически активными веществами. Жидкости служат также для подвода и равномерного распределения абразивных зерен на поверхности притира. Они смазывают и охлаждают притир и обрабатываемую заготовку, удаляют отходы. Большое влияние на интенсивность притирки оказывает вязкость жидкости. Чаще всего используются масло, керосин, вазелин. В качестве абразивных материалов используются электрокорунд, карбид кремния, карбид бора, окись хрома, синтетические алмазы.

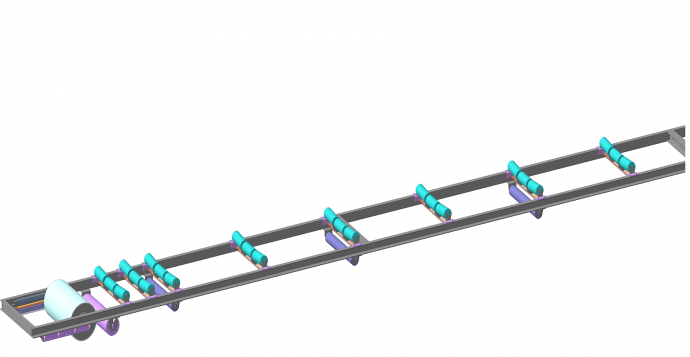

Полирование и ленточное шлифование. Полирование - обработка деталей при помощи особо мелкозернистой абразивной (полировальной) пасты, нанесенной на эластичный полировальный круг, изготовленный из войлока или кожи. В качестве абразива применяются порошки окиси хрома, крокуса (окись железа), иногда корунда и карбокорунда. Полирование обычно применяется в качестве декоративной отделки деталей, а также в качестве подготовительной операции перед никелированием, хромированием и другими гальваническими покрытиями. Ленточное шлифование (полирование) осуществляется с помощью бесконечных абразивных лент, натянутых на вращающиеся (ведущий и ведомый) ролики. При обработке свободной лентой (рис.132,

Обработка поверхностей заготовок пластическим деформированием заключается в сглаживании неровностей и упрочнении предварительно обработанной поверхности заготовки за счет упруго-пластического деформирования материала. Возникающие при пластическом деформировании остаточные напряжения сжатия упрочняют поверхностный слой, увеличивают усталостную прочность и износостойкость, уменьшают влияние концентрации местных напряжений.

Динамическое упрочнение поверхностей заготовок. Осуществляется с целью повышения поверхностной твердости и усталостной прочности заготовки и основано на ударном воздействии упрочняющего инструмента об обрабатываемую поверхность. Наиболее часто применяется дробеструйная обработка, ротационные шариковые упрочнители.

2.9.11.Физико-химические методы обработки материалов

В настоящее время в промышленности получают все большее применение электроискровой и электроимпульсный методы обработки металлов, анодно-механическая обработка, обработка ультразвуком и другие физико-химические методы. Этими методами обрабатываются детали из материалов с низкой обрабатываемостью резанием (твердые и жаропрочные сплавы, молибденовые, титановые, вольфрамовые и другие специальные сплавы), а также детали с размерами и формами поверхностей, обработка которых обычными механическими методами затруднительна (детали с малыми и криволинейными отверстиями, узкими прорезями, детали с углублениями сложных форм и др.). Кроме этого применяются обработка материалов световым лучом (лазером), электронным лучом, плазменной струёй.

Электроискровая обработка. В основу электроискрового метода обработки металлов положен процесс электроэрозии, заключающийся в разрушении металла под воздействием электрических разрядов, посылаемых источником электрического тока.

Электроимпульсная обработка металлов отличается от электроискровой большей длительностью разрядов и применением тока повышенной частоты, получаемого от специального генератора или машинных преобразователей. Этот метод позволяет производить обработку на больших площадях с высокой производительностью.  На рис.135 приведена одна из схем электроимпульсного метода обработки металлов. Электрод-инструмент 1 и электрод-деталь 2, погруженные в ванну 3 с жидкостью, присоединяются через выпрямитель 4 к машинному преобразователю 5, преобразующему переменный ток промышленной частоты в ток повышенной частоты низкого напряжения. Жидкой средой служат масла низкой вязкости (индустриальное, трансформаторное), керосини др. В межэлектродном пространстве возникают

На рис.135 приведена одна из схем электроимпульсного метода обработки металлов. Электрод-инструмент 1 и электрод-деталь 2, погруженные в ванну 3 с жидкостью, присоединяются через выпрямитель 4 к машинному преобразователю 5, преобразующему переменный ток промышленной частоты в ток повышенной частоты низкого напряжения. Жидкой средой служат масла низкой вязкости (индустриальное, трансформаторное), керосини др. В межэлектродном пространстве возникают

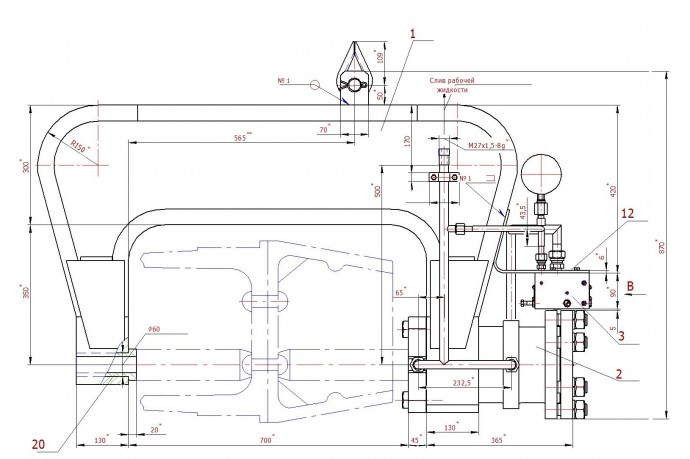

Анодно-механическая обработка металлов находит применение для резки металлов и заточки инструментов. При анодно-механической обработке применяется постоянный ток напряжением 20-30 В. Сила тока выбирается в зависимости от размеров обрабатываемой детали. Деталь соединяется с положительным полюсом источника тока, а обрабатывающий токопроводящий инструмент - с отрицательным (рис.136).  Между обрабатываемой деталью и обрабатывающим токопроводящим инструментом вводится специальная рабочая жидкость (раствор жидкого стекла). Под действием электрического тока на поверхности обрабатываемой детали образуется защитная пленка, обладающая высоким электрическим сопротивлением. Обрабатывающий инструмент непрерывно удаляет значительную часть пленки с поверхности детали и тем самым открывает возможность прохождения тока через обрабатываемую поверхность детали. В результате электрохимического действия и электроискрового процесса происходит съем металла с обрабатываемой поверхности детали. При большой плотности тока (десятки ампер на см2 ) развивается большое количество тепла и съем металла происходит в основном за счет электроискрового действия.

Между обрабатываемой деталью и обрабатывающим токопроводящим инструментом вводится специальная рабочая жидкость (раствор жидкого стекла). Под действием электрического тока на поверхности обрабатываемой детали образуется защитная пленка, обладающая высоким электрическим сопротивлением. Обрабатывающий инструмент непрерывно удаляет значительную часть пленки с поверхности детали и тем самым открывает возможность прохождения тока через обрабатываемую поверхность детали. В результате электрохимического действия и электроискрового процесса происходит съем металла с обрабатываемой поверхности детали. При большой плотности тока (десятки ампер на см2 ) развивается большое количество тепла и съем металла происходит в основном за счет электроискрового действия.

Ультразвуковой метод обработки материалов. При ультразвуковом методе обработки материалов инструменту придаются колебания высокой частоты (свыше 20 тыс. колебаний в секунду). Жидкость (вода, масло и др.), омывающая инструмент и обрабатываемую деталь, содержит большое количество мелких абразивных зерен. В качестве абразивных зерен используются кристаллы карбида бора, карбида кремния и другие материалы. Инструменты, имеющие форму в соответствии с формой обрабатываемой поверхности, обычно изготовляются из инструментальной стали.

Обработка лазером и электронным лучом. Метод обработки лазером (световым лучом) основан на использовании внутренней энергии атомов и молекул некоторых веществ для создания мощного светового луча, сфокусированного в тонкий пучок с большой концентрацией энергии. Луч выделяет теплоту на поверхности обрабатываемой заготовки, материал плавится и испаряется. Лазеры работают в импульсном режиме с частотой 0,15 имп/с и сосредоточением лучей в пучке диаметром до 0,01 мм при длительности импульса в миллионные доли секунды.  Активное вещество (розовый синтетический

Активное вещество (розовый синтетический

Электронно-лучевая обработка. При электронно-лучевой обработке формируется электронный луч с потоком энергии значительной концентрации. Фокусирование электронного луча в какой-либо точке обрабатываемой заготовки создает очень высокую температуру, при которой материалы плавятся и даже испаряются. Обработка ведется в глубоком вакууме (давление не более 10-4 мм рт. ст.). На рис.93 (см.гл.2.7.5) приведена схема установки для электронно-лучевой обработки. Электронно-лучевая обработка применяется для получения мелких отверстий (до 1 мкм) в твердых трудно обрабатываемых материалах и резки твердых заготовок.

Обработка плазменной струей рекомендуется для трудно обрабатываемых материалов, а также материалов, к которым неприменима или затруднена кислородная резка. Плазменной струей можно резать керамические материалы, нержавеющую сталь, алюминий и его сплавы, титан, стекло и др. Схема плазменной головки приведена на рис.94 (см. гл.2.7.6).

Электрохимическая обработка. Метод обработки основан на анодном растворении металла (анода) при пропускании через раствор электролита постоянного электрического тока.

Электрохимическое травление. Используется для очистки поверхности различных металлов и сплавов от окислов, ржавчины, жировых пленок и подобных загрязнений. Процесс осуществляется в ванне, заполненной электролитом, в которую помещается обрабатываемая заготовка - анод и катоды, которые включаются в контур постоянного электрического тока. В качестве электролита используются растворы кислот или щелочей. Для повышения эффективности процесса электролит подогревается до 60-80º С. Плотность тока настолько велика, что образовавшаяся пленка не может удержаться на анодной поверхности и непрерывно удаляется под действием электрического поля. Пленки удаляются вместе с окалиной, ржавчиной и другими загрязнениями, анодная поверхность самоочищается.

Электрохимическое полирование. Струя электролита протекает с большой скоростью в зазоре между катодом и обрабатываемой поверхностью - анодом и при пропускании тока большой плотности интенсивно растворяет выступы (гребешки) на обрабатываемой поверхности заготовки. Преимущественное разрушение гребешков происходит благодаря высокой плотности тока, способной непрерывно удалять пленку солей, в то время как во впадинах пленка удерживается и защищает их от действия тока. Электрохимическое полирование и глянцевание используется как окончательная чистовая обработка. Электрополирование применяется для заготовок из черных и цветных металлов, а также для окончательной отделки поверхностей режущих и измерительных инструментов. Полированная поверхность имеет большую отражательную способность (анодный блеск) и даже при очень большом увеличении на ней нельзя обнаружить царапин. Вот почему этот процесс часто называется глянцеванием.

Электрохимическая размерная обработка. Служит для направленного анодного растворения металла в электролизной ванне при высоких плотностях тока. При этом металл растворяется на участках, расположенных под катодом, имеющим форму обрабатываемой поверхности.

en

en ru

ru uk

uk